基于PLC的石油儲運監(jiān)控系統(tǒng)的設(shè)計與實現(xiàn)

基于PLC的石油儲運監(jiān)控系統(tǒng)的設(shè)計與實現(xiàn)

罐區(qū)中原油儲罐和輸油管道所使用的各種控制閥門是石油儲運過程中現(xiàn)場儀表,,其智能化程度的高低,、所含信息的多少和對故障的診斷與容錯能力直接影響到數(shù)據(jù)采集與監(jiān)控系統(tǒng)的可靠性,、穩(wěn)定性和易用性,。通常罐區(qū)中的控制閥數(shù)量眾多且分散,,普通的控制閥所含信息量少而布線繁多,,這在一定程度上使罐區(qū)監(jiān)控系統(tǒng)的設(shè)計復(fù)雜化,。該系統(tǒng)采用英國Rotork公司的智能電動閥及其主站控制器,,大大簡化了監(jiān)控系統(tǒng)的復(fù)雜設(shè)計,,而且借助其豐富的診斷信息和對故障的容錯能力,使系統(tǒng)的可靠性得以提高,。

二,、監(jiān)控系統(tǒng)的硬件實現(xiàn)

1、Rotork智能閥控制設(shè)備

Rotork智能閥控制設(shè)備是一個閥門數(shù)據(jù)采集,、監(jiān)視與控制系統(tǒng),,它由一臺主站控制器和與它相連的現(xiàn)場電動閥組成,。主站控制器通過一條兩線電流環(huán)路可以控制掛于環(huán)路上的多達(dá)240個現(xiàn)場控制閥,該電流環(huán)路可長達(dá)20 km,。

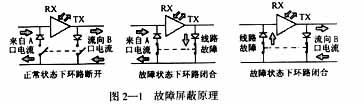

現(xiàn)場電動閥的智能化程度較高,,其內(nèi)部含有豐富的數(shù)據(jù)和診斷信息。但最主要的特點是多個智能閥僅通過兩線互聯(lián)成一個環(huán)路,,最終接入主站控制器的只有起始和末端兩線,,所有閥門信息通過兩線通訊進入主站控制器。現(xiàn)場電動閥還具有線路故障屏蔽功能,,當(dāng)環(huán)路出現(xiàn)開路,、短路或接地故障時,智能閥可以將故障端的線路屏蔽掉,,使主站控制器仍能與線路上的所有智能閥通訊而不受影響,,同時將故障信息發(fā)給主站控制器。其兩線屏蔽原理如圖2—1所示,。

正常操作情況下,,通訊電流信號沿環(huán)路的一條線從主站控制器的端口A流出,經(jīng)該環(huán)路從端口B流回,。此時,,另一條線路是冗余的。當(dāng)有一處線路發(fā)生故障時,,該處故障線路被閥門屏蔽,,故障線路兩邊的智能閥可通過各自的環(huán)路與主站控制器通訊;當(dāng)有兩處線路發(fā)生故障時,,這兩處故障之間的智能閥都被屏蔽,,兩處故障之外的智能閥依然可以通過兩“臂狀"環(huán)路與主站控制器通訊。

主站控制器是由主CPU卡,、環(huán)路通訊卡,、電源、液晶顯示器和16按鈕鍵盤組成的盤裝智能儀表,。它內(nèi)部有兩個固定的數(shù)據(jù)庫,,一個是現(xiàn)場單元數(shù)據(jù)庫,負(fù)責(zé)接收并記錄從兩線環(huán)路傳來的智能閥的地址,、轉(zhuǎn)矩,、開度等數(shù)據(jù),根據(jù)從上位機傳來的讀寫命令控制閥門的運動,,該數(shù)據(jù)庫從邏輯上劃分為4個區(qū),,每個區(qū)記錄60個閥門的數(shù)據(jù);另一個數(shù)據(jù)庫為主站控制器狀態(tài)及自診斷數(shù)據(jù)庫,,負(fù)責(zé)記錄通訊協(xié)議的有關(guān)狀態(tài)并向智能閥發(fā)布命令,。通過主站控制器的按鍵和液晶顯示器,,可以實現(xiàn)讀取智能閥的開度、轉(zhuǎn)矩,、地址等數(shù)據(jù),,控制閥門的開閉,接收報警信號及與PLC通訊等功能,。

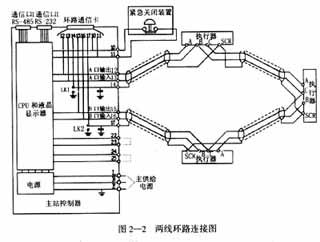

Pakscan IIE Master Station是Rotork主站控制器中的一種,,它為雙重?zé)醾浣Y(jié)構(gòu),在主控制器出現(xiàn)故障時可以自動切換到熱備控制器,。圖2—2為Pakscan IIE主站控制器與現(xiàn)場智能閥通過兩線環(huán)路相連的情況,。

Pakscan IIE Master Sation有一個RS-485通訊口和一個RS-232通訊口,它們可通過Modbus協(xié)議與PLC通訊,。其中RS-232通訊口可以不通過PLC直接連接打印機,,打印報警信號。

2,、監(jiān)控系統(tǒng)結(jié)構(gòu)

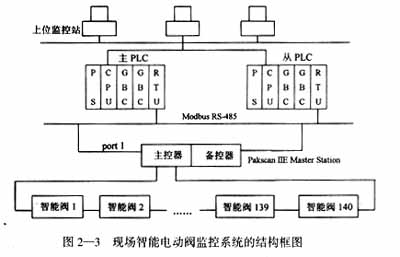

圖2—3所示為現(xiàn)場智能電動閥監(jiān)控系統(tǒng)的結(jié)構(gòu)框圖,。

該系統(tǒng)的控制部分采用美國GE Fanuc公司的HBR雙重?zé)醾湫蚉LC系統(tǒng),通過PLC控制140個智能閥(IQ actuator)的開停閉,。上位監(jiān)控站可監(jiān)視各個智能閥的閥位回信狀態(tài),、閥位值以及報警信號,,并可執(zhí)行開閥,、停閥和關(guān)閥操作。

Pakscan IIE主站控制器與PLC之間采用Modbus協(xié)議通訊,,以port 1的RS-485接口連接,。正常運行情況下,主PLC和主控制器工作,,從PLC和熱備控制器分別與主PLC和主控制器保持同步,。智能閥將數(shù)據(jù)傳送給主控制器,主PLC通過RS-485接口從主控制器中讀取數(shù)據(jù),,并向其發(fā)布命令,,主控制器再執(zhí)行命令,驅(qū)動智能閥按命令運轉(zhuǎn),。當(dāng)主PLC或主控制器出現(xiàn)故障時,,系統(tǒng)能分別自動切換到從PLC或熱備控制器。

由于系統(tǒng)中采用的是Modbus通訊協(xié)議,,一臺PLC可以連接多臺Pakscan IIE主站控制器,,因此,若現(xiàn)場智能閥較多,,系統(tǒng)可以很方便地擴展而且連線簡單,。

三,、軟件設(shè)計

1、通訊程序設(shè)計

PLC選用Modbus RTU主通訊模塊(master),。Pakscan IIE主站控制器是一個遠(yuǎn)程終端單元,,做為Modbus從設(shè)備(slave)。PLC的CPU通過Modbus RTU主通訊模塊控制Pakscan IIE主站控制器的讀寫,,被稱為Modbus host,。系統(tǒng)采用單Modbus host兩線通訊方式,該方式最多可以連接32個Pakscan IIE主站控制器,。

主通訊模塊的程序設(shè)計有3部分內(nèi)容:初始化通訊模塊,;讀寫Modbus/RTU數(shù)據(jù);監(jiān)測通訊狀態(tài),。

通訊模塊的初始化工作主要是配置3個初始化控制塊的參數(shù):Slave控制塊(SCB),,信息控制塊(MCB)和通訊要求參數(shù)塊(COM_REQ)。SCB是一個15個寄存器長的數(shù)據(jù)塊,,功能是定義與其通訊的Slave的型號,、個數(shù)、狀態(tài)等參數(shù),,每一個Slave需要定義一個SCB塊,。MCB是一個6個寄存器長的數(shù)據(jù)塊,功能是定義Master要求每個Slave執(zhí)行的命令信息,,包括命令類型,、RTU引用地址偏移、PLC引用地址偏移,、主機號等參數(shù),,每一種命令需要定義一個MCB塊。COM_REQ是一個17個寄存器長的數(shù)據(jù)塊,,功能是定義通訊方式,、端口控制字及監(jiān)測SCB和MCB的狀態(tài)參數(shù)等,每一端口需要定義一個COM_REQ塊,。所有這些初始化參數(shù)在PLC上電或冷啟動初始化的第一個掃描周期內(nèi)加載到RTU主通訊模塊,,此后RTU主通訊模塊負(fù)責(zé)與PakscanIIE主站控制器通訊,而PLC則與RTU主通訊模塊交換數(shù)據(jù),。

讀寫Modbus/RTU數(shù)據(jù)和監(jiān)測通訊狀態(tài)的編程相對簡單,,只要讀寫初始化時定義的相應(yīng)的PLC參數(shù)地址即可。

2,、監(jiān)控軟件設(shè)計

上位監(jiān)控站可以準(zhǔn)確的監(jiān)測和控制儲運過程的所有信息和設(shè)備,。通過編程、組態(tài)、連接,,形象地反映實際工藝流程,、顯示動態(tài)數(shù)據(jù),設(shè)置PID控制參數(shù)以及過程參數(shù),,并可以查看歷史趨勢,、報警歷史報表等。

Rotork的現(xiàn)場電動閥配置在流程的輸油管線上,,通過按鈕可以人工啟動,、停止和關(guān)閉任一個閥門,并顯示任意時刻的閥門狀態(tài)和閥位值,。設(shè)計良好的人機界面使操作簡便,、直觀。

四,、結(jié)束語

Rotork的智能閥控制設(shè)備與PLC的結(jié)合使得罐區(qū)儲運監(jiān)控系統(tǒng)布線簡潔,、控制方便,PLC的冗余以及Pakscan IIE主站控制器的雙熱備保證了系統(tǒng)的高可靠性,,也提高了控制系統(tǒng)的自動化程度,。該系統(tǒng)已投入工業(yè)現(xiàn)場使用,效果良好,。

您好, 歡迎來到化工儀器網(wǎng)

您好, 歡迎來到化工儀器網(wǎng)