產(chǎn)品分類品牌分類

-

電磁流量計(jì) 流量計(jì)選型 泥漿流量計(jì) 煤氣流量計(jì) 煙氣流量計(jì) 硫酸流量計(jì) 沼氣流量計(jì) 楔形流量計(jì) 氣體質(zhì)量流量計(jì) 超聲波明渠流量計(jì) 氣體渦輪流量計(jì) 噴嘴流量計(jì) 智能流量計(jì) v錐流量計(jì) 熱式氣體質(zhì)量流量計(jì) 旋進(jìn)旋渦流量計(jì) 壓縮空氣流量計(jì) 液體流量計(jì) 轉(zhuǎn)子流量計(jì) 浮子流量計(jì) 污水流量計(jì) 蒸汽流量計(jì) 氣體流量計(jì) 孔板流量計(jì) 渦輪流量計(jì) 金屬管浮子流量計(jì) 渦街流量計(jì) 超聲波流量計(jì)

雙法蘭液位變送器在水煤漿氣化爐液位測量應(yīng)用中

煤氣化是煤化工中的裝置,其中氣化爐又是氣化裝置的核心設(shè)備,,氣化爐激冷室液位測量是關(guān)系到氣化裝置安全穩(wěn)定運(yùn)行和操作的重要參數(shù),該液位計(jì)的選型與操作維護(hù)關(guān)系重大,,目前各工廠水煤漿氣化爐激冷室液位測量的選型基本采用雙法蘭液位變送器,但不同的設(shè)計(jì)單位,、設(shè)計(jì)人員,、用戶單位,在選擇雙法蘭液位變送器隔離膜片的形式上又各有差異,,使用效果和故障表征也各有不同,。對(duì)以往磨損,真空[2],、氫脆[2]等現(xiàn)象造成膜片損壞的觀點(diǎn)做了分析探討,,發(fā)現(xiàn)這些觀點(diǎn)不足以解釋這些故障表征,,為此,本文對(duì)不同膜片的故障分別做了討論,,不銹鋼膜片主要是焊縫處的破裂,,鍍金膜片的故障主要是膜片內(nèi)凹或鼓包,癥狀不同,,主因也不同,,對(duì)氫腐蝕和氫滲透的發(fā)生過程及作用對(duì)象做了說明,對(duì)氫元素與硅油的化學(xué)反應(yīng)及后果做了論述說明并給出了液位計(jì)選型和維護(hù)的建議,。

1工藝工況簡述

氣化爐燃燒室溫度為1300℃,,高溫合成氣、飛灰,、熔融灰渣從氣化爐渣口經(jīng)降氣管進(jìn)入激冷室液面下,,高溫的合稱氣、飛灰,、熔融灰渣在降氣管內(nèi)被激冷水膜迅速降溫至大約300℃,,然后進(jìn)入激冷室液面下,部分飛灰溶解在激冷水中,,熔融灰渣則被固化并沉降到激冷室底部并終排至鎖斗,,合成氣則在激冷室冷卻后從上步出口進(jìn)入下一工序[3]。其操作壓力根據(jù)不同的用戶各有不同,,一般有4.0,,6.5,8.7MPa壓力的氣化爐,,文中以常用的6.5MPa氣化爐為主要討論對(duì)象,。經(jīng)過激冷水的降溫,激冷室液位計(jì)的操作溫度大約在220—270℃之間,,溫度和壓力都較高,。出爐膛粗合成氣主要成分為H2,CO和CO2,,其中氫氣摩爾分?jǐn)?shù)約為35%,,所以,激冷室液位計(jì)的正常操作工況下,,溫度為247℃,,壓力為6.5MPa,其中氫分壓為2.275MPa,。2激冷室液位測量膜片故障調(diào)查水煤漿氣化爐激冷室雙法蘭液位變送器普遍用的不好,,目前在該場合主要使用的隔離膜片有以下幾種:316L膜片、加厚316L膜片,、金剛膜片,、316L+鍍金膜片,、加厚316L+鍍金膜片。雙法蘭液位變送器見

圖1,,隔離膜片和導(dǎo)壓毛細(xì)管內(nèi)填充硅油:

圖1雙法蘭液位變送器

Fig.1Differentialpressurelevel-metersofdiaphragmsealtype

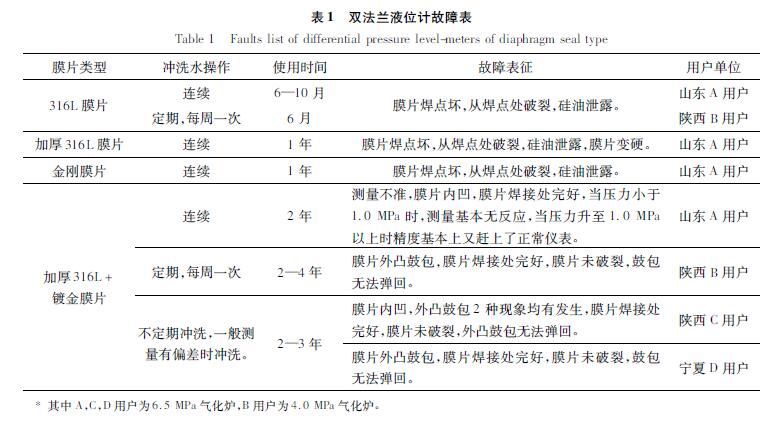

為了查出原因,,調(diào)研了山東A用戶,陜西B和C用戶,,寧夏D用戶等共4個(gè)氣化裝置工廠的具體使用情況和具體故障表征,,具體情況如表1所示。

從表1調(diào)查統(tǒng)計(jì)可以看出,,316L膜片使用期短,,易開裂,基本上就是6個(gè)月的使用壽命,。加厚型316L略有延長,,意義不明顯,且有硬脆現(xiàn)象,。金剛膜片雖然耐磨,,但在本工況下并沒有改善。鍍金膜片使用周期長,,不開裂,,但有內(nèi)凹或鼓包現(xiàn)象發(fā)生。

3氫脆,、氫腐蝕和金屬鼓泡氫脆:在高溫,、高壓下分子氫部分分解成原子氫,或者在濕酸性腐蝕環(huán)境中經(jīng)過電化學(xué)反應(yīng)生成氫原子,,這些氫原子滲透到鋼內(nèi)部后,,使鋼晶粒間原子結(jié)合力降低,表現(xiàn)為鋼材的延伸率,、斷面收縮率降低,,強(qiáng)度也發(fā)生變化,這種現(xiàn)象叫氫脆,。高溫下不發(fā)生氫脆,,此時(shí)已轉(zhuǎn)化為氫腐蝕。溫度太低時(shí)也不發(fā)生,,因?yàn)榇藭r(shí)氫不具備大量滲入金屬晶格內(nèi)的活性,。氫腐蝕:是指鋼材長期與高溫、高壓氫氣接觸時(shí),,氫原子或氫分子會(huì)與鋼中的碳化物(滲碳體)發(fā)生化學(xué)反應(yīng)生成甲烷(Fe3C+2H2→3Fe+CH4),當(dāng)這樣的化學(xué)反應(yīng)發(fā)生在鋼材的表面時(shí),,稱為表面脫碳,,發(fā)生在鋼材內(nèi)部時(shí),,稱為內(nèi)部脫碳。內(nèi)部脫碳和外部脫碳統(tǒng)稱為氫腐蝕,。對(duì)于鋼材內(nèi)部的內(nèi)部脫碳,,由于生成的甲烷氣體不能從鋼中擴(kuò)散出去,而聚積在晶粒間形成局部高壓,,造成應(yīng)力集中,,進(jìn)而使鋼材產(chǎn)生微裂紋或鼓泡,致使鋼材的強(qiáng)度及韌性下降,。

4膜片故障的傳統(tǒng)觀點(diǎn)分析

對(duì)于激冷室液位計(jì)的故障分析,,通常有灰漿磨損、氫脆,、負(fù)壓工況等幾種解釋,,下面結(jié)合前面的具體故障表征來具體討論。

4.1灰漿磨損的觀點(diǎn)

灰漿磨損的觀點(diǎn)首先是針對(duì)316L材質(zhì)的膜片破裂來說的,,山東A用戶為抗磨損,,采用了金剛膜片,應(yīng)該說大大地提高了膜片的耐磨性能,,但它的使用周期基本上沒有多少提高,,使用周期長的都是鍍金膜片,而黃金又是各種膜片中軟的材質(zhì),,民間金匠常用牙咬的方式來判斷黃金的成色,。因此,灰漿磨損導(dǎo)致膜片破裂是不成立的,。

4.2氫脆損壞的觀點(diǎn)

氫脆是在常溫下的現(xiàn)象,,316L為含碳質(zhì)量分?jǐn)?shù)小于0.03%的超低碳奧氏體不銹鋼,對(duì)氫脆有較為良好的耐受能力,,在高溫下,,氫脆會(huì)轉(zhuǎn)化為氫腐蝕。而雙法蘭液位變送器的膜片非常薄,,一般為0.1mm厚,,因此,氫原子難以滯留在膜片內(nèi)部,,更多地會(huì)從膜片內(nèi)部再次出來,,而316L又是硬度相對(duì)較小的金屬,其彈性較好,,因此,,氫脆現(xiàn)象不會(huì)是主因。在表1中,,可以看出,,各家采用316L膜片的都出現(xiàn)膜片破裂情況,,這又如何解釋呢?問題的關(guān)鍵是,我們注意到膜片破裂并沒有發(fā)生在膜片中間,,而是發(fā)生在膜片焊接處,,更準(zhǔn)確地說應(yīng)該是焊接處開裂,膜片相對(duì)還好,。在這種情況下,,本文認(rèn)為不是氫脆對(duì)膜片造成了傷害,而是在高溫下,,氫腐蝕對(duì)焊縫造成了損傷,,焊接時(shí)的高溫容易造成金屬在焊接影響區(qū)形成碳化物堆積,在激冷室液位的高溫和高氫分壓的作用下,,造成焊接影響區(qū)脫碳形成CH4氣體,,CH4氣體在焊縫內(nèi)部形成巨大的內(nèi)部應(yīng)力,在該應(yīng)力的作用下造成了焊縫開裂,。這種情況在鍍金膜片中就不會(huì)發(fā)生,,因此,作者沒有看到一家鍍金膜片發(fā)生開裂情況,。

對(duì)于加厚型316L,,發(fā)現(xiàn)它不單單出現(xiàn)焊接處開裂,還出現(xiàn)了膜片變硬的現(xiàn)象,,作者認(rèn)為雖然其含碳質(zhì)量分?jǐn)?shù)小于0.03%,,但并非沒有[1]。由于膜片有了足夠的厚度,,能夠容納足夠的氫原子并在高溫下發(fā)生氫腐蝕造成膜片硬化,。另外,由于膜片加厚,,導(dǎo)致膜片彈性變差,,對(duì)液位計(jì)測量的精度也是有影響的。

4.3鍍金膜片的外凸鼓包現(xiàn)象

針對(duì)鍍金膜片的外凸鼓包現(xiàn)象,,一般有4種解釋:

第1種認(rèn)為是在氣化爐開車烘爐階段,,有一段抽真空的負(fù)壓置換階段,在負(fù)壓的作用下造成了隔離膜片的外凸鼓包[2],。對(duì)于這種解釋,,提出如下質(zhì)疑:

①如何解釋在山東A用戶和陜西C用戶出現(xiàn)的膜片內(nèi)凹現(xiàn)象,,開車負(fù)壓工況持續(xù)時(shí)間不是很長,,對(duì)大家都一樣,為什么有的外凸,有的內(nèi)凹?

?、谀壳斑@些的雙法蘭液位變送器都具有較強(qiáng)的耐負(fù)壓能力,,對(duì)于氣化爐開車負(fù)壓的承受力應(yīng)該是沒有問題的。

?、廴绻情_車負(fù)壓造成了膜片鼓包,那么一定在膜片硅油側(cè)形成了一定的真空,,在液位計(jì)拆下來后,,應(yīng)該能夠把膜片按壓回去,但實(shí)際情況是膜片無法回彈,,在這種情況下,,一定是膜片硅油側(cè)填充液的體積增大造成的而絕不會(huì)是負(fù)壓造成的。

第2種認(rèn)為鍍金膜片的鼓包是氫脆或氫腐蝕的表現(xiàn),,首先,,前面已經(jīng)說到了氫脆是氫原子滲透到鋼內(nèi)部后,使鋼晶粒間原子結(jié)合力降低,,降低金屬韌性而變脆,,氫脆是不會(huì)產(chǎn)生鼓泡或鼓包現(xiàn)象的。在氫腐蝕的作用下,,金屬脫碳產(chǎn)生CH4氣體,,金屬表面的CH4會(huì)溢出,金屬內(nèi)部的CH4會(huì)造成金屬裂紋或鼓泡,,但作者注意到,,故障現(xiàn)象不是膜片某個(gè)局部出現(xiàn)鼓泡,而是整個(gè)隔離膜片在硅油側(cè)的壓力下整體外凸鼓包屬于隔離膜片的彈性形變,,不是鼓泡,,這種看法混淆了鼓包和鼓泡的概念。

第3種認(rèn)為是硅油在高溫下產(chǎn)生硅油蒸汽造成鼓包,,但隨后產(chǎn)生了如下問題無法解釋:

?、俟栌驼羝f只能解釋鼓包,同負(fù)壓一樣無法解釋膜片內(nèi)凹現(xiàn)象,。

?、诎凑粘S玫亩谆栌停_斯蒙特通常填充的DC200號(hào)硅油就是二甲基硅油,,其閃點(diǎn)為300℃,,而液位計(jì)的操作溫度為247℃,由于激冷水的存在,,基本上不可能超過270℃,,即便出現(xiàn)了極偶然的工況超過了300℃,也不可能成為各個(gè)工廠的普遍現(xiàn)象。

?、廴绻钱a(chǎn)生了硅油蒸汽,,在液位計(jì)拆下檢修時(shí),溫度重新回歸常溫,,硅油蒸汽應(yīng)該冷凝回液態(tài),,這時(shí)毛細(xì)管填充液應(yīng)回歸初始體積,膜片在外力按壓下應(yīng)該能夠彈回,,實(shí)際上不能彈回,。

第4種是以前認(rèn)為的可能的解釋[4],即氫元素是元素周期表中的第1個(gè)元素,,是自然界中小的原子,,而氫離子實(shí)際上就是質(zhì)子。氫對(duì)金屬具有很強(qiáng)的滲透和穿透能力,,氫脆和氫腐蝕也是因?yàn)闅湓拥臐B透能力而產(chǎn)生的,。在高溫環(huán)境下的合成氣和激冷水中,部分氫元素以原子的狀態(tài)存在,,雖然鍍金層質(zhì)地緊密,,能夠大程度地減少氫的滲透,但終究不能*阻止氫元素滲透并穿過了隔離膜片而進(jìn)入了硅油中,,經(jīng)過長時(shí)間的積累后,,游離在硅油中的氫原子又重新結(jié)合為H2,從而在硅油側(cè)產(chǎn)生了氫氣,,這個(gè)氫氣的存在解釋了膜片鼓包并且無法回彈的現(xiàn)象,,因?yàn)闅錃獗幻芊庠诹穗p法蘭液位變送器的毛細(xì)管中。這個(gè)解釋在發(fā)現(xiàn)膜片內(nèi)凹前顯得極有說服力,,但發(fā)現(xiàn)山東A用戶的鍍金膜片內(nèi)凹后,,就基本否定了這種觀點(diǎn),事實(shí)上,,在山東A用戶幾乎沒有出現(xiàn)過膜片鼓包現(xiàn)象,,主要是內(nèi)凹現(xiàn)象,氫氣的形成不是長期使用后膜片鼓包的主要因素,。

5對(duì)隔離膜片內(nèi)凹及鼓包的分析

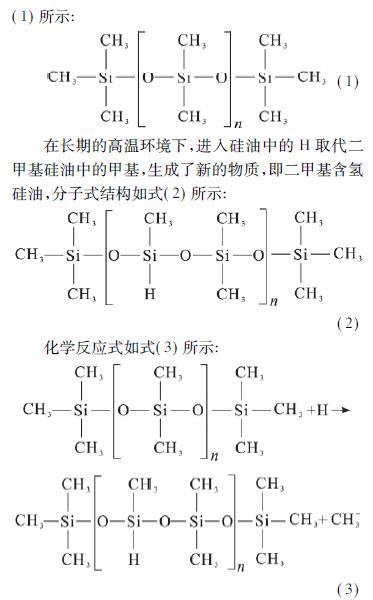

前面幾乎討論了所有的可能性并否定了這些的可能性,,那么一定還有另外的因素,下面通過研究山東A用戶的故障表征,,來做進(jìn)一步的推理和判斷,。首先,膜片內(nèi)凹表示硅油少了,,但液位計(jì)還有下一步現(xiàn)象,,當(dāng)壓力小于1.0MPa時(shí),,測量無反應(yīng),當(dāng)壓力大于1.0MPa時(shí),,其測量精度又恢復(fù)了正常,,外觀檢查也未發(fā)現(xiàn)漏油,因此,,排除了漏油的可能性,,既然沒有漏油,而硅油又實(shí)實(shí)在在的少了,,硅油在密閉無泄漏的空間內(nèi)去哪里了?當(dāng)這個(gè)問題提出后,,答案就指向發(fā)生了化學(xué)反應(yīng)這的可能性上。在密閉的空間,,在沒有其它反應(yīng)物的情況下,目標(biāo)又指向了氫元素,,一定是在247℃的高溫下,,在6.5MPa壓力下,在2.275MPa的氫分壓作用下,,氫元素穿透了隔離膜片,,進(jìn)入了硅油中,與硅油反應(yīng),,生成了體積更小,、密度更高的物質(zhì),這是的解釋,。下面進(jìn)一步討論硅油到底變成了什么?首先,,常用的二甲基硅油的分子式結(jié)構(gòu)如式

在化學(xué)反應(yīng)中,氫元素以氫鍵的方式替代了原二甲基硅油中的一個(gè)甲基,,變成了二甲基含氫硅油,,從分子式上來說,以一個(gè)氫替代了一個(gè)甲基CH-3,,相對(duì)分子質(zhì)量是小了,,那二甲基含氫硅油的密度是否也變小了呢?恰恰相反,二甲基硅油相對(duì)密度為0.963,,二甲基含氫硅油相對(duì)密度:0.995—1.015,,也就是說,當(dāng)硅油變成了含氫硅油后,,其相對(duì)分子質(zhì)量雖然小了,,但其分子間距也變小了,其結(jié)果就是密度變大了,,體積減小了,,這也就終解釋了為什么會(huì)出現(xiàn)膜片內(nèi)凹,硅油體積減少的現(xiàn)象。在山東A用戶的使用中,,隔離膜片內(nèi)凹的這部分彈性形變正好就是正常膜片在1.0MPa時(shí)壓力作用下的彈性形變,,因此會(huì)出現(xiàn)小于1.0MPa時(shí)壓力,雙法蘭液位變送器無反應(yīng),,當(dāng)壓力大于1.0MPa時(shí),,該壓力照樣通過毛細(xì)管傳至變送器的測量室中,因此,,在壓力大于1.0MPa時(shí)變送器反應(yīng)基本正常,。這個(gè)理論解釋了膜片內(nèi)凹,那又如何解釋其它用戶工廠出現(xiàn)的膜片外凸現(xiàn)象呢?通過上面的反應(yīng)式(3)就會(huì)發(fā)現(xiàn),,還有一個(gè)游離態(tài)的甲基CH-3溶解在硅油中,,隨著時(shí)間的推移,進(jìn)入硅油中的氫會(huì)置換出越來越多的甲基,,該甲基與后來再進(jìn)來的氫元素反應(yīng)生成甲烷,,至此,氣體產(chǎn)生,,其化學(xué)反應(yīng)為:CH-3+H→CH4,。甲烷氣體的產(chǎn)生導(dǎo)致膜片開始從內(nèi)凹逐漸轉(zhuǎn)化為外凸鼓包。

那么為什么山東A用戶使用2年后膜片內(nèi)凹,,而其它工廠更多的發(fā)現(xiàn)使用2年后卻是膜片外凸,。通過前面的雙法蘭膜片故障表中,可以看到山東A用戶的液位計(jì)測量膜片處的沖洗水是連續(xù)沖洗,,而陜西B用戶的沖洗水是在每個(gè)星期一進(jìn)行一次定期沖洗,,其它時(shí)間都關(guān)掉了沖洗水。在有連續(xù)沖洗水的情況下,,隔離膜片的實(shí)際工作溫度是低于247℃工藝操作溫度的,。山東A用戶測量膜片的實(shí)際操作溫度應(yīng)該是低于200℃的,而陜西B用戶除每周一沖洗外的其它時(shí)間一直是220℃,,也就是說,,B用戶該液位計(jì)處氫氣的活性是遠(yuǎn)大于山東A用戶的,A用戶的液位計(jì)使用了2年,,只是出現(xiàn)了內(nèi)凹,,還未來得及產(chǎn)生甲烷氣體,而B用戶應(yīng)該有更多的氫元素穿過了隔離膜片,,應(yīng)該也是先出現(xiàn)內(nèi)凹,,隨著時(shí)間的推移,置換出甲基與后來再進(jìn)來的氫元素反應(yīng)生成甲烷氣體,,膜片也逐漸從內(nèi)凹轉(zhuǎn)平再轉(zhuǎn)為外凸,,終*無法使用,。而陜西C用戶和寧夏D用戶為不定期沖洗,也就是感覺測量不準(zhǔn)有堵塞情況發(fā)生時(shí)才沖洗,,并且其65kg的操作壓力也高于陜西B用戶,,因此其使用環(huán)境更加惡劣,使用周期更短,。

6對(duì)儀表選型及現(xiàn)場操作的建議

6.1設(shè)計(jì)選型建議

對(duì)于氣化爐激冷室雙法蘭液位變送器的測量膜片的選擇:

?、俦苊獠捎闷胀?16L膜片,容易破裂,。

?、诒苊馐褂眉雍?16L膜片,基本上效果不大,,容易破裂,,測量精度還受影響。只是由于其膜片加厚了,,其膜片的焊接難度要小于普通膜片,,因此使用周期略長于普通膜片。

?、郾苊獠捎媒饎偰て湍ゲ皇菃栴}所在,。

?、苣壳凹雍?16L+鍍金材質(zhì)是國內(nèi)主流的設(shè)計(jì)方案,但通過前面的討論,,認(rèn)為加厚不是問題的關(guān)鍵所在,,沒有證據(jù)顯示加厚能夠延長使用壽命,還影響膜片的彈性,,同時(shí)還容易發(fā)生氫脆或氫腐蝕而變脆,,進(jìn)一步影響彈性及測量效果。

?、萁ㄗh隔離膜片宜采用316L+鍍金材質(zhì),。

6.2現(xiàn)場操作維護(hù)建議

對(duì)于氫對(duì)膜片的滲透,只能采取措施減少而無法消除,,建議采用連續(xù)水沖洗[5],,水量可以開得較小,溫度的降低對(duì)使用周期的延長效果明顯,。

7結(jié)論

不銹鋼隔離膜片的故障主因是膜片焊縫在氫腐蝕的作用下發(fā)生斷裂,。鍍金膜片故障的主因是氫原子滲透穿過隔離膜片,與硅油發(fā)生化學(xué)反應(yīng)生成體積小,、密度高的含氫硅油造成膜片內(nèi)凹,。膜片鼓包是長時(shí)期使用后硅油中置換出的甲基(CH-3)與氫反應(yīng)產(chǎn)生甲烷(CH4)氣體造成,。

您好, 歡迎來到化工儀器網(wǎng)

您好, 歡迎來到化工儀器網(wǎng)