七個(gè)工業(yè)制藥過程中的批量和流動(dòng)化學(xué)的可持續(xù)性與技術(shù)經(jīng)濟(jì)評(píng)估

導(dǎo)讀:藥物對(duì)人類健康以及日益增長和老齡化的全球人口的福祉至關(guān)重要。然而,,批量合成方法在工藝生產(chǎn)率方面存在局限性,導(dǎo)致反應(yīng)混合物的混合效率低下,熱量和物質(zhì)傳遞特性有限,,以及較低的工藝安全度。

藥物活性成分的生產(chǎn)被認(rèn)為是化學(xué)行業(yè)中最耗能和耗材的行業(yè)之一,,僅在2023年就貢獻(xiàn)了358百萬噸的溫室氣體排放,。這相當(dāng)于全球二氧化碳排放的6%,超過了汽車行業(yè)的排放,。

藥物在批量和流動(dòng)兩種方式下均已工業(yè)化生產(chǎn),。通過比較,作者提供了批量和連續(xù)流動(dòng)技術(shù)的綜合分析,,包括技術(shù)經(jīng)濟(jì)和生命周期評(píng)估,。隨小編一起看看,,一起來看看這些令人矚目的創(chuàng)新成果吧!

布洛芬作為全球用量最大的非甾體抗炎藥,,傳統(tǒng)批處理工藝存在反應(yīng)時(shí)間長、溶劑消耗大,、能耗高等問題,。通過優(yōu)化為連續(xù)流工藝,能耗降低97%,,實(shí)現(xiàn)了成本與效率的雙贏,,不僅顯著減少了環(huán)境影響,,還提升了生產(chǎn)經(jīng)濟(jì)性。

流動(dòng)技術(shù)顯著降低了碳排放,平均減少了79%,,減少了一個(gè)數(shù)量級(jí),。布洛芬工藝表現(xiàn)出減排性能,從排放0.41kgCO2equiv降至0.01kgCO2equiv,,減少了97%,。苯丙氨酸工藝也遵循了這一良好趨勢(shì),二氧化碳排放從0.43kgCO2 equiv減少了95%,,降至0.02kgCO2 equiv。

4,、投資和運(yùn)營成本

在從批量方法轉(zhuǎn)向連續(xù)流動(dòng)方法的過程中,,由于反應(yīng)器尺寸較小,資本成本可能會(huì)降低,。這種降低對(duì)于制藥行業(yè)尤其有利,,因?yàn)楦哳~的初始投資可能會(huì)阻礙新技術(shù)的采用。

例如,,對(duì)于高產(chǎn)量的成熟產(chǎn)品,,企業(yè)可能會(huì)發(fā)現(xiàn)采用流動(dòng)制造具優(yōu)勢(shì),在這種情況下,,資本節(jié)省可以隨著時(shí)間的推移與運(yùn)營效率相輔相成,,或者在推出新藥品時(shí)進(jìn)行新產(chǎn)品開發(fā),。這種方法使公司能夠設(shè)計(jì)專門優(yōu)化為連續(xù)流動(dòng)的工藝,避免了改造現(xiàn)有批量系統(tǒng)所帶來的復(fù)雜性和成本,,從一開始就促進(jìn)了先進(jìn)技術(shù)的順利整合,。

圖4七個(gè)批量和流動(dòng)過程的資本成本支出,批量轉(zhuǎn)流動(dòng)的成本降低(a),資本成本結(jié)果的統(tǒng)計(jì)分析(b),七個(gè)批量和流動(dòng)過程的年運(yùn)營成本(c),運(yùn)營成本結(jié)果的統(tǒng)計(jì)分析(d)

批量配置的估計(jì)成本在$3,000,000到$7,000,000之間,,而連續(xù)流動(dòng)技術(shù)的成本范圍為$2,000,000到$4,000,000,。從經(jīng)濟(jì)角度來看,連續(xù)流動(dòng)法對(duì)資本成本支出有一定幅度的下降,。

在魯非那胺工藝中觀察到的資本成本降低表現(xiàn)最佳,,幾乎下降了50%,從$7,030,000降至$3,520,000,。然而,,資本成本的降低是依賴于具體案例的。05E因子通過評(píng)估七個(gè)過程的綠色性,,考慮E因子(每單位產(chǎn)品的廢物質(zhì)量)對(duì)其環(huán)境表現(xiàn)進(jìn)行了調(diào)查,。圖5.批量和流體化學(xué)中七個(gè)工序的E因子相對(duì)于目標(biāo)產(chǎn)品,連續(xù)流動(dòng)過程產(chǎn)生的過程較少,。事實(shí)上,,批量工藝的E因子范圍在10到110之間,而連續(xù)流動(dòng)技術(shù)顯著優(yōu)于批量方法,,E因子范圍為2到20,,因此平均減少了87%。這種改善可歸因于連續(xù)流動(dòng)技術(shù)的內(nèi)在特性,,包括整體更高的產(chǎn)率,、更低的廢物產(chǎn)生和溶劑使用的最小化。

藥物活性成分的生產(chǎn)被認(rèn)為是化學(xué)行業(yè)中最耗能和耗材的行業(yè)之一,,僅在2023年就貢獻(xiàn)了358百萬噸的溫室氣體排放,。這相當(dāng)于全球二氧化碳排放的6%,超過了汽車行業(yè)的排放,。

藥物在批量和流動(dòng)兩種方式下均已工業(yè)化生產(chǎn),。通過比較,作者提供了批量和連續(xù)流動(dòng)技術(shù)的綜合分析,,包括技術(shù)經(jīng)濟(jì)和生命周期評(píng)估,。隨小編一起看看,,一起來看看這些令人矚目的創(chuàng)新成果吧!

批量和連續(xù)流動(dòng)技術(shù)綜合分析

1,、溶劑用量減少

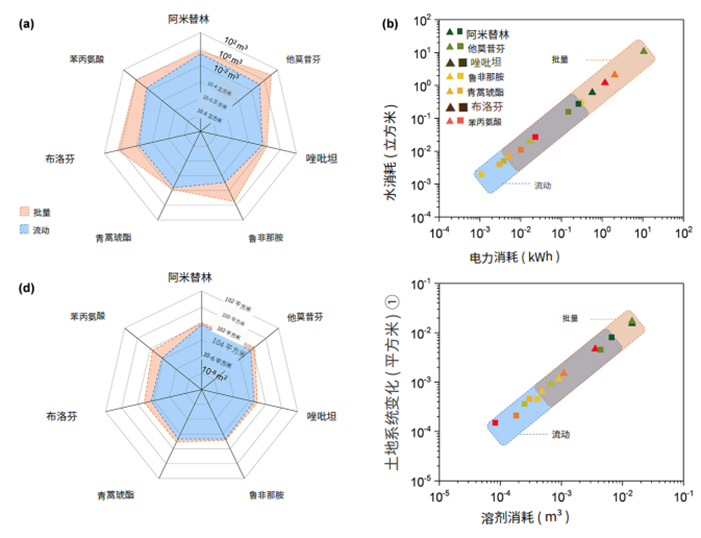

連續(xù)流動(dòng)系統(tǒng)通常在較低的溫度和壓力下運(yùn)行,,從而更有效地利用試劑和溶劑。這種效率導(dǎo)致冷卻和清潔單元操作所需的水使用量減少,。

此外,,連續(xù)流動(dòng)系統(tǒng)的緊湊設(shè)計(jì)和對(duì)反應(yīng)參數(shù)的增強(qiáng)控制進(jìn)一步減少了對(duì)溶劑和水的需求。因?yàn)榉磻?yīng)在更受控和穩(wěn)態(tài)的環(huán)境中進(jìn)行,,最小化了在處理和加工階段對(duì)多余水的需求,。

較低的水使用量可以與減少的電力消耗相關(guān)聯(lián),因?yàn)樗璧哪芰扛儆糜诶鋮s和處理操作的要求,。因此,,這一線性關(guān)系體現(xiàn)在其對(duì)整體能源消耗和環(huán)境可持續(xù)性的潛在影響上,是評(píng)估制造過程中的一個(gè)關(guān)鍵考慮因素,。

土地系統(tǒng)變化的影響考慮了技術(shù)對(duì)森林砍伐和自然棲息地破壞的影響,。流動(dòng)設(shè)備占地面積小,與批量生產(chǎn)相比,,具有明顯的優(yōu)勢(shì),。

連續(xù)流動(dòng)系統(tǒng)通常在較低的溫度和壓力下運(yùn)行,,從而更有效地利用試劑和溶劑。這種效率導(dǎo)致冷卻和清潔單元操作所需的水使用量減少,。

此外,,連續(xù)流動(dòng)系統(tǒng)的緊湊設(shè)計(jì)和對(duì)反應(yīng)參數(shù)的增強(qiáng)控制進(jìn)一步減少了對(duì)溶劑和水的需求。因?yàn)榉磻?yīng)在更受控和穩(wěn)態(tài)的環(huán)境中進(jìn)行,,最小化了在處理和加工階段對(duì)多余水的需求,。

較低的水使用量可以與減少的電力消耗相關(guān)聯(lián),因?yàn)樗璧哪芰扛儆糜诶鋮s和處理操作的要求,。因此,,這一線性關(guān)系體現(xiàn)在其對(duì)整體能源消耗和環(huán)境可持續(xù)性的潛在影響上,是評(píng)估制造過程中的一個(gè)關(guān)鍵考慮因素,。

土地系統(tǒng)變化的影響考慮了技術(shù)對(duì)森林砍伐和自然棲息地破壞的影響,。流動(dòng)設(shè)備占地面積小,與批量生產(chǎn)相比,,具有明顯的優(yōu)勢(shì),。

圖1.土地系統(tǒng)變化與溶劑使用之間的相關(guān)性

在布洛芬生產(chǎn)過程中,獲得的最大減少為99%,,每克目標(biāo)產(chǎn)品的總?cè)軇┦褂昧繌呐窟^程中的20.70m3減少到連續(xù)流動(dòng)法中的5.4m3,。土地系統(tǒng)變化,苯丙氨酸工藝表現(xiàn)最佳,,批量法的每克產(chǎn)品0.00468m2減少到流動(dòng)法的0.00015m2 ,,減少了97%。

2,、能耗斷崖式下降在連續(xù)流動(dòng)系統(tǒng)中觀察到的能源效率提高歸因于連續(xù)流動(dòng)技術(shù)固有的幾個(gè)特性,。能源效率主要與過程持續(xù)時(shí)間相關(guān)。這表明,,在連續(xù)流動(dòng)系統(tǒng)中,,較短的反應(yīng)時(shí)間固有地需要更少的電力,從而推動(dòng)了總能源消耗的減少,。

圖2.七個(gè)批量和流動(dòng)過程的總能源消耗與過程持續(xù)時(shí)間之間的相關(guān)性

布洛芬作為全球用量最大的非甾體抗炎藥,,傳統(tǒng)批處理工藝存在反應(yīng)時(shí)間長、溶劑消耗大,、能耗高等問題,。通過優(yōu)化為連續(xù)流工藝,能耗降低97%,,實(shí)現(xiàn)了成本與效率的雙贏,,不僅顯著減少了環(huán)境影響,,還提升了生產(chǎn)經(jīng)濟(jì)性。

3,、降低碳排放藥物制造過程,,特別是在其對(duì)溫室氣體排放的有顯著貢獻(xiàn)。碳排放可能來自多種來源,,包括加熱,、冷卻或相變所需的能量密集型熱過程,以及溶劑蒸發(fā),、試劑分解和副產(chǎn)物形成,。

此外,排放可能還源于上游活動(dòng),,如原材料提取,、運(yùn)輸和凈化,以及下游處理步驟,,如分離,、純化和廢物處理。因此,,作者還對(duì)批量和流動(dòng)方法的碳(CO2)排放進(jìn)行了評(píng)估,。

此外,排放可能還源于上游活動(dòng),,如原材料提取,、運(yùn)輸和凈化,以及下游處理步驟,,如分離,、純化和廢物處理。因此,,作者還對(duì)批量和流動(dòng)方法的碳(CO2)排放進(jìn)行了評(píng)估,。

圖3.對(duì)批量和流動(dòng)方法的碳(CO2) 排放評(píng)估

流動(dòng)技術(shù)顯著降低了碳排放,平均減少了79%,,減少了一個(gè)數(shù)量級(jí),。布洛芬工藝表現(xiàn)出減排性能,從排放0.41kgCO2equiv降至0.01kgCO2equiv,,減少了97%,。苯丙氨酸工藝也遵循了這一良好趨勢(shì),二氧化碳排放從0.43kgCO2 equiv減少了95%,,降至0.02kgCO2 equiv。

4,、投資和運(yùn)營成本

在從批量方法轉(zhuǎn)向連續(xù)流動(dòng)方法的過程中,,由于反應(yīng)器尺寸較小,資本成本可能會(huì)降低,。這種降低對(duì)于制藥行業(yè)尤其有利,,因?yàn)楦哳~的初始投資可能會(huì)阻礙新技術(shù)的采用。

例如,,對(duì)于高產(chǎn)量的成熟產(chǎn)品,,企業(yè)可能會(huì)發(fā)現(xiàn)采用流動(dòng)制造具優(yōu)勢(shì),在這種情況下,,資本節(jié)省可以隨著時(shí)間的推移與運(yùn)營效率相輔相成,,或者在推出新藥品時(shí)進(jìn)行新產(chǎn)品開發(fā),。這種方法使公司能夠設(shè)計(jì)專門優(yōu)化為連續(xù)流動(dòng)的工藝,避免了改造現(xiàn)有批量系統(tǒng)所帶來的復(fù)雜性和成本,,從一開始就促進(jìn)了先進(jìn)技術(shù)的順利整合,。

圖4七個(gè)批量和流動(dòng)過程的資本成本支出,批量轉(zhuǎn)流動(dòng)的成本降低(a),資本成本結(jié)果的統(tǒng)計(jì)分析(b),七個(gè)批量和流動(dòng)過程的年運(yùn)營成本(c),運(yùn)營成本結(jié)果的統(tǒng)計(jì)分析(d)

批量配置的估計(jì)成本在$3,000,000到$7,000,000之間,,而連續(xù)流動(dòng)技術(shù)的成本范圍為$2,000,000到$4,000,000,。從經(jīng)濟(jì)角度來看,連續(xù)流動(dòng)法對(duì)資本成本支出有一定幅度的下降,。

在魯非那胺工藝中觀察到的資本成本降低表現(xiàn)最佳,,幾乎下降了50%,從$7,030,000降至$3,520,000,。然而,,資本成本的降低是依賴于具體案例的。05E因子通過評(píng)估七個(gè)過程的綠色性,,考慮E因子(每單位產(chǎn)品的廢物質(zhì)量)對(duì)其環(huán)境表現(xiàn)進(jìn)行了調(diào)查,。圖5.批量和流體化學(xué)中七個(gè)工序的E因子相對(duì)于目標(biāo)產(chǎn)品,連續(xù)流動(dòng)過程產(chǎn)生的過程較少,。事實(shí)上,,批量工藝的E因子范圍在10到110之間,而連續(xù)流動(dòng)技術(shù)顯著優(yōu)于批量方法,,E因子范圍為2到20,,因此平均減少了87%。這種改善可歸因于連續(xù)流動(dòng)技術(shù)的內(nèi)在特性,,包括整體更高的產(chǎn)率,、更低的廢物產(chǎn)生和溶劑使用的最小化。

案例研究

1,、案例研究一:青蒿琥酯(Artesunate):閉環(huán)生產(chǎn)實(shí)現(xiàn)零溶劑排放

青蒿琥酯傳統(tǒng)工藝依賴高毒性溶劑(如甲苯)和低溫反應(yīng),,環(huán)境風(fēng)險(xiǎn)高。連續(xù)流工藝閉環(huán)生產(chǎn)實(shí)現(xiàn)零溶劑排放,,這不僅減少了環(huán)境污染和操作風(fēng)險(xiǎn),,還通過高效的溶劑回收和反應(yīng)控制,提高了生產(chǎn)效率和資源利用率,,從而顯著降低生產(chǎn)成本,。

技術(shù)突破:溶劑100%循環(huán):集成在線蒸餾模塊,甲苯回收率從40%提升至98%,,年減少采購成本80萬美元,。反應(yīng)時(shí)間縮短75%:停留時(shí)間從8小時(shí)壓縮至2小時(shí),產(chǎn)能提升至200公斤/天,。E因子從105→3:THF用量從17.1g/g降至0.1g/g,,危廢處理成本降低90%,。碳排放降低:碳排放從0.38kgCO?/g降至0.05kgCO?/g,每噸減少330噸碳排放,。節(jié)省水資源:水資源消耗從0.0072m³/g降至0.0039m³/g,,年節(jié)水超1萬噸。

2,、案例研究二:Amitriptyline:精準(zhǔn)控溫消除副反應(yīng),,純度提升至99%合成涉及高風(fēng)險(xiǎn)中間體,傳統(tǒng)工藝副反應(yīng)多,、安全性差,。連續(xù)流工藝的開發(fā)精準(zhǔn)控溫消除副反應(yīng),純度提升至99%,。連續(xù)流工藝優(yōu)勢(shì):雜質(zhì)率降低90%:精準(zhǔn)控溫(±0.5℃)將副產(chǎn)物從12%降至1.2%(案例來源:Kupraczetal.),。THF用量減少80%:靜態(tài)混合器強(qiáng)化傳質(zhì),THF用量從23.3g/g降至4.7g/g,。產(chǎn)能提升3倍:年產(chǎn)量從50噸增至150噸,,滿足全球需求。碳排放降低95%:碳足跡從0.43kgCO?/g降至0.02kgCO?/g,,降幅95%,。單位能耗降低:能耗從102kWh/kg降至22kWh/kg,年節(jié)省電費(fèi)25萬美元),。

3,、案例研究三:布洛芬(Ibuprofen):能耗降低97%,成本與效率雙贏布洛芬作為全球用量最大的非甾體抗炎藥,,傳統(tǒng)批處理工藝存在反應(yīng)時(shí)間長,、溶劑消耗大、能耗高等問題,。通過優(yōu)化為連續(xù)流工藝,,能耗降低97%,實(shí)現(xiàn)了成本與效率的雙贏,,不僅顯著減少了環(huán)境影響,,還提升了生產(chǎn)經(jīng)濟(jì)性。

技術(shù)突破:溶劑用量減少84%:連續(xù)流閉環(huán)溶劑回收系統(tǒng)使甲醇用量從48.2g/g(批處理)降至3.5g/g(連續(xù)流工藝),,年節(jié)約成本超50萬美元。這種減少進(jìn)一步降低了對(duì)土地系統(tǒng)的影響和環(huán)境足跡,。能耗斷崖式下降:連續(xù)流技術(shù)通過精準(zhǔn)控溫(±0.5℃)和高效傳質(zhì),,將單位能耗從批處理的9.51W·h/g降至連續(xù)流工藝0.82W·h/g,降幅達(dá)97%,。降低97%碳排放:從批處理0.41kgCO?/g降至連續(xù)流0.01kgCO?/g,,每噸布洛芬減少400噸碳排放,,布洛芬連續(xù)流工藝的碳排放降低了97%。低投資成本:布洛芬連續(xù)流工藝的資本成本較低,,批量配置的估算成本在300萬美元到700萬美元之間,,而連續(xù)流動(dòng)技術(shù)的成本范圍在200萬美元到400萬美元之間。高盈利能力:15年凈現(xiàn)值(NPV)分析顯示,,連續(xù)流工藝可提前3年回本,,長期利潤增長斜率高60%。

青蒿琥酯傳統(tǒng)工藝依賴高毒性溶劑(如甲苯)和低溫反應(yīng),,環(huán)境風(fēng)險(xiǎn)高。連續(xù)流工藝閉環(huán)生產(chǎn)實(shí)現(xiàn)零溶劑排放,,這不僅減少了環(huán)境污染和操作風(fēng)險(xiǎn),,還通過高效的溶劑回收和反應(yīng)控制,提高了生產(chǎn)效率和資源利用率,,從而顯著降低生產(chǎn)成本,。

技術(shù)突破:溶劑100%循環(huán):集成在線蒸餾模塊,甲苯回收率從40%提升至98%,,年減少采購成本80萬美元,。反應(yīng)時(shí)間縮短75%:停留時(shí)間從8小時(shí)壓縮至2小時(shí),產(chǎn)能提升至200公斤/天,。E因子從105→3:THF用量從17.1g/g降至0.1g/g,,危廢處理成本降低90%,。碳排放降低:碳排放從0.38kgCO?/g降至0.05kgCO?/g,每噸減少330噸碳排放,。節(jié)省水資源:水資源消耗從0.0072m³/g降至0.0039m³/g,,年節(jié)水超1萬噸。

2,、案例研究二:Amitriptyline:精準(zhǔn)控溫消除副反應(yīng),,純度提升至99%合成涉及高風(fēng)險(xiǎn)中間體,傳統(tǒng)工藝副反應(yīng)多,、安全性差,。連續(xù)流工藝的開發(fā)精準(zhǔn)控溫消除副反應(yīng),純度提升至99%,。連續(xù)流工藝優(yōu)勢(shì):雜質(zhì)率降低90%:精準(zhǔn)控溫(±0.5℃)將副產(chǎn)物從12%降至1.2%(案例來源:Kupraczetal.),。THF用量減少80%:靜態(tài)混合器強(qiáng)化傳質(zhì),THF用量從23.3g/g降至4.7g/g,。產(chǎn)能提升3倍:年產(chǎn)量從50噸增至150噸,,滿足全球需求。碳排放降低95%:碳足跡從0.43kgCO?/g降至0.02kgCO?/g,,降幅95%,。單位能耗降低:能耗從102kWh/kg降至22kWh/kg,年節(jié)省電費(fèi)25萬美元),。

3,、案例研究三:布洛芬(Ibuprofen):能耗降低97%,成本與效率雙贏布洛芬作為全球用量最大的非甾體抗炎藥,,傳統(tǒng)批處理工藝存在反應(yīng)時(shí)間長,、溶劑消耗大、能耗高等問題,。通過優(yōu)化為連續(xù)流工藝,,能耗降低97%,實(shí)現(xiàn)了成本與效率的雙贏,,不僅顯著減少了環(huán)境影響,,還提升了生產(chǎn)經(jīng)濟(jì)性。

技術(shù)突破:溶劑用量減少84%:連續(xù)流閉環(huán)溶劑回收系統(tǒng)使甲醇用量從48.2g/g(批處理)降至3.5g/g(連續(xù)流工藝),,年節(jié)約成本超50萬美元。這種減少進(jìn)一步降低了對(duì)土地系統(tǒng)的影響和環(huán)境足跡,。能耗斷崖式下降:連續(xù)流技術(shù)通過精準(zhǔn)控溫(±0.5℃)和高效傳質(zhì),,將單位能耗從批處理的9.51W·h/g降至連續(xù)流工藝0.82W·h/g,降幅達(dá)97%,。降低97%碳排放:從批處理0.41kgCO?/g降至連續(xù)流0.01kgCO?/g,,每噸布洛芬減少400噸碳排放,,布洛芬連續(xù)流工藝的碳排放降低了97%。低投資成本:布洛芬連續(xù)流工藝的資本成本較低,,批量配置的估算成本在300萬美元到700萬美元之間,,而連續(xù)流動(dòng)技術(shù)的成本范圍在200萬美元到400萬美元之間。高盈利能力:15年凈現(xiàn)值(NPV)分析顯示,,連續(xù)流工藝可提前3年回本,,長期利潤增長斜率高60%。

未來展望

連續(xù)流技術(shù)不僅是工藝升級(jí),,更是制藥業(yè)綠色轉(zhuǎn)型的核心引擎,。隨著智能化、模塊化技術(shù)的深度融合,,其將在降本增效,、資源循環(huán)、全球合規(guī)三大維度持續(xù)釋放價(jià)值,,推動(dòng)行業(yè)向“零廢棄,、零碳排”的可持續(xù)未來加速邁進(jìn)。

相關(guān)產(chǎn)品

免責(zé)聲明

- 凡本網(wǎng)注明“來源:化工儀器網(wǎng)”的所有作品,,均為浙江興旺寶明通網(wǎng)絡(luò)有限公司-化工儀器網(wǎng)合法擁有版權(quán)或有權(quán)使用的作品,,未經(jīng)本網(wǎng)授權(quán)不得轉(zhuǎn)載、摘編或利用其它方式使用上述作品,。已經(jīng)本網(wǎng)授權(quán)使用作品的,,應(yīng)在授權(quán)范圍內(nèi)使用,并注明“來源:化工儀器網(wǎng)”,。違反上述聲明者,,本網(wǎng)將追究其相關(guān)法律責(zé)任。

- 本網(wǎng)轉(zhuǎn)載并注明自其他來源(非化工儀器網(wǎng))的作品,,目的在于傳遞更多信息,,并不代表本網(wǎng)贊同其觀點(diǎn)和對(duì)其真實(shí)性負(fù)責(zé),不承擔(dān)此類作品侵權(quán)行為的直接責(zé)任及連帶責(zé)任,。其他媒體,、網(wǎng)站或個(gè)人從本網(wǎng)轉(zhuǎn)載時(shí),必須保留本網(wǎng)注明的作品第一來源,,并自負(fù)版權(quán)等法律責(zé)任,。

- 如涉及作品內(nèi)容、版權(quán)等問題,,請(qǐng)?jiān)谧髌钒l(fā)表之日起一周內(nèi)與本網(wǎng)聯(lián)系,,否則視為放棄相關(guān)權(quán)利。

手機(jī)版

手機(jī)版 化工儀器網(wǎng)手機(jī)版

化工儀器網(wǎng)手機(jī)版

化工儀器網(wǎng)小程序

化工儀器網(wǎng)小程序

官方微信

官方微信 公眾號(hào):chem17

公眾號(hào):chem17

掃碼關(guān)注視頻號(hào)

掃碼關(guān)注視頻號(hào)

采購中心

采購中心