萃取精餾是工業(yè)上廣泛應用的一種特殊分離方法,主要用于分離普通精餾難以處理的含絡合物,、熱敏物質(zhì)、恒沸組成及相對揮發(fā)度接近1的互溶物系;其基本原理是向精餾塔中引入1種或2種可以與待分離混合物相溶的溶劑,破壞待分離組分間的相對揮發(fā)度,,達到分離沸點相近組分的目的。萃取精餾從原理上可突破普通精餾汽液相平衡限制,,已廣泛應用于石油,、精細化工、醫(yī)藥衛(wèi)生等領域的基本有機化工品純化分離和提濃,。著名的青蒿素就是通過醚或汽油浸取后經(jīng)超臨界萃取蒸餾而實現(xiàn)提純,。

萃取精餾工藝一般是三元以上多組分的分離過程,所涉及基礎熱力學和過程分離動力學的理論比較復雜,,目前研究和應用多集中在過程工藝模擬和實際生產(chǎn)領域,。采用流程模擬軟件Aspen Plus建立萃取平衡級數(shù)學模型,研究甲乙酮和N-甲酰嗎啉混合萃取劑萃取精餾分離乙烯裂解C4餾分中烷烴和烯烴的工藝,,獲得了萃取精餾塔和溶劑回收塔的理論塔板數(shù),、進料位置、回流比,、溶劑比等參數(shù)對分離性能的影響,。采用萃取蒸餾由萃取劑回收脫硫分離出高純度低硫的汽油添加劑甲基叔丁基醚(MTBE),實驗優(yōu)選了萃取劑,、萃取劑用量,、精餾溫度和時間,克服了傳統(tǒng)精餾工藝難以生產(chǎn)低硫含量MTBE的缺點。分析了蘭州石化12 萬t /a丁二烯萃取精餾裝置開車周期短,、塔壓波動大,、能耗高,產(chǎn)品質(zhì)量不穩(wěn)定的原因,,并制定了相應的改造方案,,降低了能耗,提高了產(chǎn)品合格率,。

萃取精餾的過程工程設計和合理應用需要對該工藝技術(shù)的基本原理,、工藝模型及操作參數(shù)調(diào)節(jié)等有深刻的了解。正確規(guī)范化的理解萃取精餾流程是其工業(yè)化應用的前提,,對于新型精細化工品或藥物的開發(fā)和提純具有十分重要的意義,。由于目前國內(nèi)眾多高等院校缺乏用于實驗教學且能由學生自行組裝和操作的萃取精餾實驗裝置,在“化工原理”等課程理論教學中,,萃取精餾單元操作流程已成為一個比較抽象且難以理解的內(nèi)容,。本文結(jié)合熱力學活度系數(shù)模型和化工過程工程的序貫模塊法建立萃取精餾非平衡級模型,優(yōu)化設計乙二醇萃取精餾分離乙醇-水共沸物系的工藝流程,,由單一精餾塔流程同時實現(xiàn)乙醇萃取精餾分離和萃取劑回收兩種工藝過程,,通過設備參數(shù)設計和選型,組建了乙二醇萃取精餾分離乙醇-水恒沸物的實驗室教學裝置,,結(jié)合“化工原理”類相關課程理論教學和實驗操作,,使學生充分理解萃取精餾原理、裝置,、工藝流程和操作規(guī)范,。

1、實驗裝置設計

1.1 實驗裝置流程

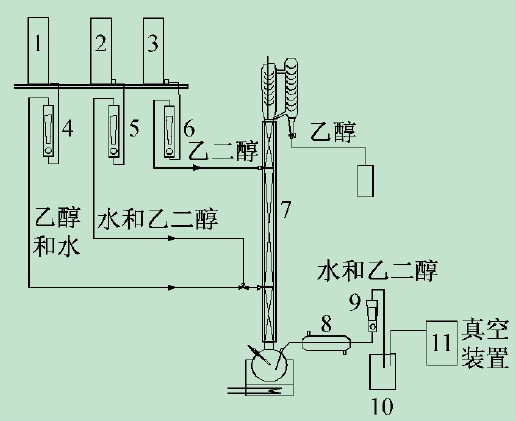

實驗裝置流程如圖1 所示,。

1.2 汽液相平衡模型預測

汽液相平衡關系是萃取精餾模擬設計的基礎,,考慮物系中各組分均為極性化合物,選用預測精度較高的活度系數(shù)模型,。本設計選擇Wilson,、NRTL和UNIQUAC模型預測乙醇-水二元體系汽液相平衡,三類模型預測結(jié)果與實驗值均保持較好的一致;但對共沸溫度和共沸點組成,,Wilson模型預測誤差較大,,UNIQUAC模型結(jié)果與實驗值相差小,這一預測結(jié)果與文獻數(shù)據(jù)基本保持一致,。另外,UNIQUAC預測發(fā)現(xiàn)乙二醇-水汽液相平衡線偏離y=x線很大,,表明乙二醇萃取劑回收流程較為簡易,,實驗中可通過萃取精餾塔流程改造來實現(xiàn)萃取劑回收操作。

1,2,,3-高位槽,,4,5,,6,,9-轉(zhuǎn)子流量計,7-三段式萃取精餾塔,,8-冷卻器,,10-產(chǎn)品罐,11-真空裝置

圖1 乙二醇萃取精餾乙醇-水恒沸物系實驗流程圖

1.3 萃取精餾過程MESHRF工程模型

利用流程模擬設計開發(fā)分離工藝較經(jīng)驗方法有諸多優(yōu)點,,可充分利用動量,、熱量和質(zhì)量傳遞的理論基礎,結(jié)合必要的物性實驗數(shù)據(jù),,數(shù)值模擬精餾塔內(nèi)汽,、液相流量、組成,、溫度分布關系等關鍵操作參數(shù),。本研究結(jié)合平衡級MESH 方程組和非平衡速率級RF方程組建立描述萃取精餾的過程工程模型,一般涉及6 類守恒關系式:

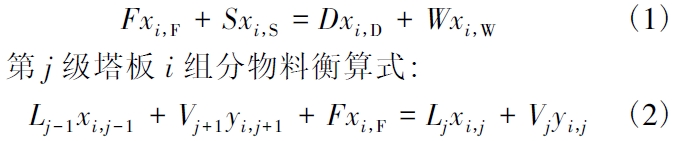

(1) 物料平衡M 方程,。M 方程包含i 組分的總物料衡算式:

式中:F,、S、D 和W 分別為進料量,、萃取劑量,、精餾塔頂采出量和塔底采出量,kg /h; Lj和Vj分別為第j 塊塔板的液相和氣相流量,,kg /h;xi,,j和為yi,j分別是第j 塊塔板或j 類液相和氣相中i 組分的質(zhì)量分率;當j 為非進料級時,,F(xiàn)=0,。

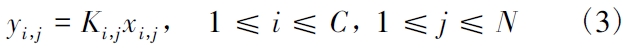

(2) 相平衡E 方程

式中:Ki,j是i 組分在第j 塊塔板的氣液平衡常數(shù);C 為總物料數(shù);N 為總理論板數(shù),。

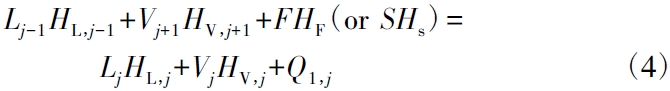

(3) 熱量平衡H 方程

式中:Hi,,j為i 在第j 級塔板上的焓值,kJ /kg;L 和V 分別為液相和氣相;Ql,,j是第j 級塔板熱損失,,kJ /h。

(4) 歸一化S 方程,。j 級平衡板汽液兩相組成應滿足:

(5) 氣,、液相間非平衡級的傳質(zhì)、傳熱動力學R方程。

(6) 描述萃取塔內(nèi)氣,、液兩相非均勻混合和非理想流動性質(zhì)F 方程式,。

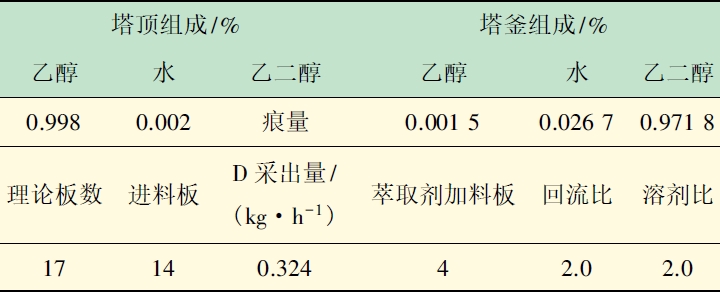

此模型采用Aspen Plus 軟件RadFrac 模塊Equilibrium 和Rate-based 速率級算法模擬設計,部分關鍵參數(shù)的模擬結(jié)果如表1 所示,。

表1 萃取精餾塔優(yōu)化設計部分模擬結(jié)果

2,、實驗步驟

2.1 實驗準備

為便于實驗室組裝,選用金屬θ 環(huán)填料,,每米與20 塊理論板相當,。塔體分溶劑回收、精餾和提餾3段裝配,,內(nèi)徑均為29 mm 磨口玻璃柱,,填料高為0.20、0.60 和0.30 m,,此分段主要是考慮萃取塔作為溶劑回收塔時,,精餾段與提餾段比與模型設計一致均為8 ∶3。具搖擺磁鐵漏斗精餾頭,,三口燒瓶塔釜,,200 mm 冷凝器,數(shù)顯恒溫加熱套,,電加熱帶,,流量計,支架,,高位槽,,產(chǎn)品罐,離心泵和循環(huán)水真空泵,。

2.2 實驗裝置測試

(1) 分析方法,。將高精度阿貝折光儀與超級恒溫水浴連接,調(diào)節(jié)溫度為(20±0.1) ℃,。

(2) 原料配備,。將三口燒瓶置于恒溫加熱套中,并投入少許沸石;將1.0 L,,95%乙醇-水溶液和1.0 L乙二醇分別置于高位槽,。

(3) 萃取精餾裝置組裝。將Ф3 不銹鋼θ 環(huán)填料填裝于精餾塔柱,,堆積密度320 kg /m2;串聯(lián)3 段塔柱,,并與三口燒瓶磨口連接,纏繞加熱帶,,接通原料,、萃取劑進料口與高位槽間的控制閥和流量計,,塔頂裝配精餾頭和冷凝器,保持全塔密封良好,。

(4) 全回流操作。塔頂冷凝器通冷凝水,,將塔釜加熱至溶液沸騰,,接通加熱帶電源,緩慢升高電壓至塔頂達穩(wěn)定回流,。開始計時,,保持全回流操作30 min,使塔內(nèi)形成穩(wěn)定濃度梯度,,每5 min 記錄塔底和塔頂溫度,。

(5) 加萃取劑全回流操作。全回流穩(wěn)定后,,調(diào)節(jié)流量計,,使乙二醇以2.0 mL /min 進料(由于萃取劑常溫進料,加熱帶可稍升高電壓),,維持全回流操作并穩(wěn)定30 min,。

(6) 連續(xù)萃取精餾操作。待全回流穩(wěn)定后,,啟動回流比控制器,,控制回流比為2.0,塔頂開始出料,,每5min 采集塔頂樣品,,并記錄塔釜塔頂溫度。用阿貝折光儀分析其組成,,直至高位槽中乙醇-水恒沸溶液達到警戒液位,,進料停止。

(7) 溶劑回收操作,。當塔頂產(chǎn)品中水含量增加時,,停止萃取劑進料,升高塔釜和保溫帶電壓,,增大回流比至3.0,。由塔頂蒸出較純水后,分析塔釜乙二醇組成,,達標后停止加熱,,采出溶劑可循環(huán)使用。

3,、實驗結(jié)果與討論

3.1 萃取精餾過程分析

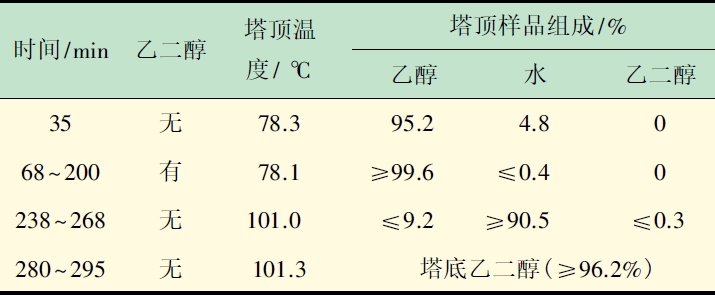

通過萃取精餾實驗操作,,得到的數(shù)據(jù)見表2,。

表2 萃取精餾分離乙醇水恒沸溶液實驗檢測結(jié)果

表2 萃取精餾分離乙醇水恒沸溶液實驗檢測結(jié)果由表2 可知,實驗35 min 時,,未加入萃取劑,,全塔為全回流狀態(tài),塔頂產(chǎn)品組成與原料相似,,為乙醇水的恒沸物,,溫度為恒沸點;加入乙二醇后,塔頂乙醇產(chǎn)品純度明顯提高,,達到99.6%以上,,塔頂溫度變化較小,此時為純乙醇沸點,,說明萃取劑在精餾過程中起到了萃取精餾的作用,。238 min 后,塔頂溫度快速升高到101.0 ℃,,原料液已達警戒液位,,停止進料,塔頂產(chǎn)品分析表明乙醇已被*萃取精餾分離,,塔頂存在大量水,,此時停止萃取劑進料進入溶劑回收階段。290 min后,,塔頂分離物中乙二醇含量增加,,停止精餾,塔底可獲得96.2%乙二醇循環(huán)使用,。

3.2 產(chǎn)品乙醇濃度測定

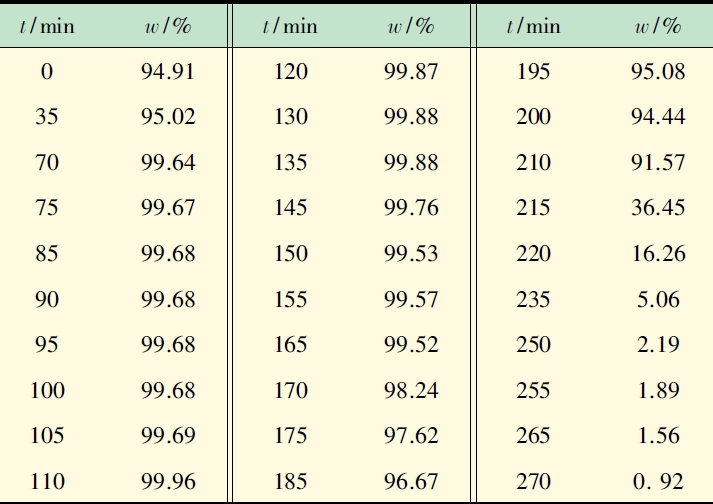

萃取精餾實驗中,,每5 min 采集塔頂產(chǎn)品分析其組成,實驗結(jié)果列于表3,。

表3 乙醇水恒沸液萃取精餾過程中產(chǎn)品乙醇濃度由

表3 可看出,,乙二醇加入后,立即破壞乙醇水恒沸點,,塔頂乙醇由恒沸組成的95%迅速升至99.64%,,110 min 時,乙醇純度達到高99.96%,。在70 ~ 165min 內(nèi),,萃取精餾均能獲得純度高于99%乙醇產(chǎn)品。170 min 時進料停止,,隨后乙醇被*萃取分離,,塔頂濃度急劇下降,水含量增加,,至270 min 時乙醇含量僅0.92%,。塔頂溫度迅速升至水的沸點,,萃取塔分離乙二醇-水溶液,達到萃取劑回收階段,。

3.3 萃取精餾塔溫度曲線測定

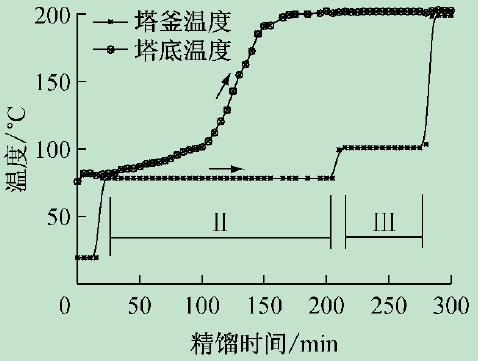

圖2 給出了塔釜和塔頂溫度變化曲線,,塔釜溫度

比塔頂溫度高,起始階段釜溫變化較平緩,,為全回流穩(wěn)定階段(I);加入萃取劑后(II),,溫度平緩上升,直至乙醇被*萃取分離,,此時塔釜溫度約200 ℃;萃取劑回收階段(III),塔釜溫度保持恒定,,這一變化規(guī)律有助于實驗中通過調(diào)節(jié)塔釜加熱量控制萃取精餾進程,。另一方面,與表3 對比可知,,塔頂溫度變化嚴格對應著塔頂產(chǎn)品組成的改變,,這一規(guī)律有助于實驗中產(chǎn)品組成控制,第II 階段為乙醇水恒沸液萃取精餾階段,,塔頂乙醇純度均達99.9%,。

圖2 萃取精餾塔釜和塔頂溫度變化曲線

萃取精餾終了時,99%乙醇收率為

塔底96.2%乙二醇回收率為

由以上實驗表明,,此裝置實現(xiàn)了乙二醇萃取精餾分離乙醇-水恒沸物系,。所用藥劑無毒無害,可由學生獨立依據(jù)過程工程基本理論完成設計并組裝實驗裝置,。

萃取精餾是石油化工和醫(yī)藥行業(yè)重要的基本分離單元,,在化學工程理論教學中由于涉及較復雜的多元物系熱力學和動量、熱量及質(zhì)量的“三傳”分離動力學過程,,其理論教學一直難以指導實際萃取精餾分離工程,。本研究利用過程工程的序貫模塊法優(yōu)化設計了可輔助理論教學的萃取精餾實驗室裝置,通過熱力學活性系數(shù)模型結(jié)合傳質(zhì)動力學MESHRF 模型模擬乙二醇萃取精餾分離乙醇-水恒沸物系,,將萃取精餾與溶劑回收流程聯(lián)合,,簡化工藝;采用θ 環(huán)填料搭建溶劑回收、精餾和提餾三段式連續(xù)萃取精餾裝置,,萃取分離出99%純度乙醇,,收率達91.6%,同時實現(xiàn)萃取劑回收,,回收率達94.3%,。本研究模型和實驗裝置均可由學生獨立設計完成,裝配簡便,,分離效率高,,測量準確,,易于操作和控制,在化工過程裝備及化工原理理論教學將中發(fā)揮積極的作用,。

相關產(chǎn)品

免責聲明

- 凡本網(wǎng)注明“來源:化工儀器網(wǎng)”的所有作品,,均為浙江興旺寶明通網(wǎng)絡有限公司-化工儀器網(wǎng)合法擁有版權(quán)或有權(quán)使用的作品,未經(jīng)本網(wǎng)授權(quán)不得轉(zhuǎn)載,、摘編或利用其它方式使用上述作品,。已經(jīng)本網(wǎng)授權(quán)使用作品的,應在授權(quán)范圍內(nèi)使用,,并注明“來源:化工儀器網(wǎng)”,。違反上述聲明者,本網(wǎng)將追究其相關法律責任,。

- 本網(wǎng)轉(zhuǎn)載并注明自其他來源(非化工儀器網(wǎng))的作品,,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點和對其真實性負責,,不承擔此類作品侵權(quán)行為的直接責任及連帶責任,。其他媒體、網(wǎng)站或個人從本網(wǎng)轉(zhuǎn)載時,,必須保留本網(wǎng)注明的作品第一來源,,并自負版權(quán)等法律責任。

- 如涉及作品內(nèi)容,、版權(quán)等問題,,請在作品發(fā)表之日起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關權(quán)利,。

手機版

手機版 化工儀器網(wǎng)手機版

化工儀器網(wǎng)手機版

化工儀器網(wǎng)小程序

化工儀器網(wǎng)小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心