通過壓差測試

確定冷凍干燥終點

凍干應用

”

1

簡介

冷凍干燥過程通常持續(xù)數(shù)天,,包括兩個關鍵階段:主干燥階段,,即升華發(fā)生;次干燥階段,,即殘余水的解吸附完成循環(huán),。實現(xiàn)最佳干燥過程需要在產(chǎn)品中最小殘留水分與最短干燥時間之間取得平衡。滿足這一要求具有挑戰(zhàn)性,,并且高度依賴于應用,。

過程分析技術,包括壓力計和溫度探頭,,廣泛應用于冷凍干燥系統(tǒng)中,,產(chǎn)品通常放置在玻璃瓶或金屬托盤中的隔板上。此類系統(tǒng)中的關鍵分析工具是壓差測試,也稱為比較測試,,它比較由皮拉尼傳感器和電容式壓力計測量的壓力,。這種差異源于這些傳感器的不同測量原理。皮拉尼傳感器基于氣體分子的熱導率工作,,熱導率隨氣體組成而變化,并且僅在氮氣或空氣環(huán)境中校準條件下提供準確讀數(shù),。在純水蒸氣環(huán)境中,,由于水蒸氣的熱導率高于氮氣,皮拉尼傳感器表現(xiàn)出約60%的偏移,。[1] 相比之下,,電容式壓力計獨立于氣體組成測量壓力,提供更穩(wěn)健的測量,。在冷凍干燥過程中,,皮拉尼傳感器的讀數(shù)與電容式壓力計的讀數(shù)一致,標志著干燥終點,。[2]

然而,,在多歧管冷凍干燥中,各種樣品在圓底或燒杯燒瓶中連接到單個批次,,升華和解吸嚴重依賴于輻射和傳導等環(huán)境因素,。因此,干燥時間和殘留水分隨環(huán)境條件變化顯著,,使得確定過程終點變得困難,。在實踐中,用戶通常依賴視覺檢查或經(jīng)驗判斷,,導致干燥時間延長,、生產(chǎn)率降低、干燥錯誤和操作成本增加,。

本研究探討了壓差測試在多歧管樣品中確定干燥終點的應用,。其次,評估了其相對于傳統(tǒng)視覺檢查方法的優(yōu)勢,,并探討了該測試在不同水-溶劑混合物中的可行性,,以確定可靠操作的最大溶劑濃度。研究結果突出了在多歧管冷凍干燥應用中提高工藝效率和樣品處理量,、同時降低操作成本的潛力,。

2

設備

Lyovapor™ L-250 Basic,BÜCHI Labortechnik AG

帶 12 個端口的多歧管干燥室

真空泵 nXDSiC 6,,Edwards

旋轉蒸發(fā)儀 R-300,,帶杜瓦瓶

1升圓底燒瓶

電容式和皮拉尼壓力計,Inficon

分析天平(精度 ±0.1 毫克)

鹵素水分分析儀,Mettler Toledo HR73

3

化學品和材料

D-甘露醇,,F(xiàn)luka (63560)

去離子水

乙腈 99%,,VWR (20070.462)

乙醇 90%,Merck (1.00983.1011)

甲醇 90%,,Merck (1.06009.2500)

三氟乙酸 99.9%,,Carl Roth (6957.20)

丙酮 99%,Merck (8.22251)

叔丁醇 99%,,Roth (4323.1)

乙酸 95.9%,,Carl Roth (T179.1)

甲酸 85%,VWR (20315.366)

請務必注意所有相應的材料安全數(shù)據(jù)表(MSDS)以確保安全操作,!

4

步驟

4.1 冷凍干燥

在 Lyovapor™ L-250 上完成調(diào)節(jié)步驟后,,進行了真空測試,目標壓力為 0.10mbar,。自動識別了外部壓力計之間的偏移

手動啟動干燥過程,,壓力設置為 0.1mbar,即極限真空

每個圓底燒瓶中裝入 200 毫升 50 毫克/毫升的甘露醇溶液,,溶劑為 70:30 體積比的去離子水-乙腈混合物,,以及其他溶劑混合物

每個燒瓶隨后轉移到 R-300 上,浸入裝有干冰-乙醇混合物的杜瓦瓶中,,溫度約為 -80°C

樣品在旋轉下冷凍 10 至 15 分鐘

樣品分別連接到多歧管干燥室,。在每次連接前,驗證實際壓力是否在設定壓力范圍內(nèi)

所有 12 個燒瓶連接后,,啟動壓差測試

表1:Lyovapor™ L-250 Basic 的壓差測試設置,。

壓力限制 | 0.027mbar | |

時長 | 5 min | |

偏移限制 | 0-0.04mbar | |

* 壓力限制:皮拉尼和電容式壓力計之間的估計差異。通過測試的標準,。

* 時間:每次測試的持續(xù)時間,。測試持續(xù)到達到壓力限制。

* 偏移限制:由真空測試估計,。

通過測試后,,取 6 個樣品進行水分含量分析。

在沒有壓差測試的參考實驗中,,使用相同的程序,。終點通過肉眼檢測,標準是干燥粉末的外觀,。

通過壓差測試后,,收集 6 個樣品進行水分含量分析。

在參考實驗中,,未進行壓差測試,,遵循相同的程序,。終點通過視覺確定,基于干燥粉末的外觀,。

4.2 鹵素水分分析

分析干燥樣品(有和沒有壓差測試)的殘留水分含量,,以評估干燥效率

使用刮刀研磨樣品,并在 30 秒內(nèi)轉移到水分分析儀

使用鹵素水分分析儀,,參數(shù)如表3所示,,進行水分含量分析

關閉標準設置為 140 秒內(nèi)變化不超過 1 毫克

表2:水分分析儀設置

關閉標準 | 5 | |

干燥溫度 | 110℃ | |

5

結果

5.1 70:30 體積比水-乙腈甘露醇樣品的壓差測試

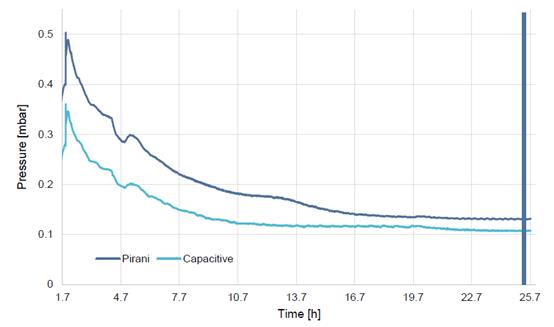

將 12 個樣品連接到多歧管后,壓差測試在 1.7 小時啟動,,如圖1所示,。在此階段,由于高蒸汽負荷,,多歧管室內(nèi)的壓力增加,蒸汽只能逐漸到達冰冷凝盤管,。這種增加歸因于多歧管干燥室內(nèi)鋼管的空間限制,。

開始時,皮拉尼傳感器顯示的壓力讀數(shù)高于電容式壓力計,,反映了蒸汽組成的影響,。然而,隨著干燥過程接近尾聲,,升華減少,,兩個傳感器的壓力讀數(shù)趨于一致,表明蒸汽量減少,,過程接近完成,。

▲ 圖1:12個圓底燒瓶在多歧管上的皮拉尼和電容式壓力計測量的壓力。

為了演示目的,,圖1中的壓力差異被估計并顯示在圖2中,。儀器通常完成此檢測,隨后在顯示屏,、應用程序和 Lyovapor™ 軟件上顯示信息,。圖1和圖2中的條形表示通過壓差測試,因為達到了 0.02mbar 的設定限制,。

▲ 圖2:12個圓底燒瓶在多歧管上的兩個壓力計之間的計算壓力差異,。

隨后,取六個樣品并立即轉移到水分分析儀以確定殘留水分含量,。測得的平均水分為 2.15%,,如表3所示。為了進行比較,,進行了沒有壓差測試的參考實驗,。在該實驗中,,第一個樣品在 13 小時后看起來干燥,隨后分析另一個樣品,。水分分析結果總結在表4中,。

結果比較顯示,采用壓差測試的運行樣品表現(xiàn)出較低的水分含量,,證明了該方法相對于視覺檢測方法的改進效率和可靠性,。

表3:通過壓差測試后的樣品殘留水分含量。

樣品 | 殘余水分含量% | |

1 | 2.69 | |

2 | 0.63 | |

3 | 2.52 | |

4 | 2.53 | |

5 | 2.31 | |

6 | 2.26 | |

表4:通過視覺檢查的樣品隨時間變化的殘留水分含量,。

處理時長 | 殘余水分含量% | |

13h | 4.03 | |

14h | 3.64 | |

15h | 4.38 | |

16h | 3.55 | |

17h | 3.52 | |

18h | 3.80 | |

▲ 圖3:13小時(左)和19小時(右)后獲得的干燥樣品圖像,。

為了確認壓差測試作為實現(xiàn)低殘留水分的有效工具的可靠性,進行了三次額外的運行,,并分析了水分含量(表5),。結果表明,測試通過所需的時間存在波動,。這種波動源于升華速率對環(huán)境因素(如環(huán)境光和室溫)的依賴性,,這些因素顯著影響樣品。然而,,所有運行中的水分含量,,包括平均值,均低于通過視覺檢測方法實現(xiàn)的水分含量,,突顯了壓差測試的準確性和有效性,。

表5:壓差測試的水-有機溶劑混合物中有機溶劑的濃度。

運行 | 通過測試的時間h | 水分含量% |

1 | 22 | 2.61 |

2 | 21 | 3.01 |

3 | 19 | 2.90 |

平均 | 21 | 2.72 |

5.2 甘露醇樣品與有機-水混合物的壓差測試

研究已擴展到水-溶劑混合物,。目的是找出混合物中有機溶劑的最大濃度,,該濃度仍允許皮拉尼傳感器顯示偏移行為。如引言中所述,,皮拉尼在水蒸氣飽和環(huán)境中顯示 0.6 倍的偏移,。表6顯示了該研究的結果。

表6:成功壓差測試的水-有機溶劑混合物中有機溶劑的濃度,。

溶劑 | 混合物中的最大濃度% | |

水 | 100 | |

乙腈 | 30 | |

乙醇 | 10 | |

甲醇 | 10 | |

三氟乙酸 | 5 | |

丙酮 | 5 | |

叔丁醇 | 30 | |

乙酸 | 5 | |

甲酸 | 1 | |

6

結論

壓差測試展示了在多歧管配置中優(yōu)化冷凍干燥過程的顯著優(yōu)勢,。通過防止燒瓶或樣品過早脫離,該技術確保了最佳干燥條件,,并最大限度地降低了高殘留水分的風險,。它還提供了即使在可變環(huán)境條件下也一致且可重復的水分含量結果,從而提高了過程的可靠性,。此外,,該測試有助于縮短干燥時間,提高了整體效率,。研究還強調(diào)了傳感器在各種溶劑組成中的性能,,展示了其在確定含有不同水-有機溶劑混合物的樣品中冷凍干燥終點的適用性,。

當在 L-250 Pro 儀器上實施時,通過預編程的主干燥和次干燥階段設置,,壓差測試能夠精確控制過程,,減少錯誤并優(yōu)化結果。此外,,該技術補充了用戶驅動的視覺評估,,為遵守特定標準操作程序提供了靈活性。

L-250 配置具有 12 個多歧管連接和集成壓力計,,為研發(fā)實驗室和分析應用提供了強大而多功能的解決方案,。

立即詢價

您提交后,專屬客服將第一時間為您服務