產(chǎn)品分類品牌分類

-

西門子可編程序控制器 西門子模擬量輸出輸入模塊 西門子數(shù)字量輸出輸入模塊 西門子通訊處理器模塊 西門子S7-1500 西門子SMART200 西門子S7-1200 西門子S7-400 西門子S7-300 西門子S7-200 西門子ET200S 6ES7153-1AA03-0XB0 6ES7307-1BA01-0AA0 6ES7307-1EA01-0AA0 6ES7307-1KA02-0AA0 6ES7952-0BA12-0XA0 6ES7972-0BA42-0XA0 6ES7972-0BB12-0XA0 6ES7972-0BA52-0XA0 6ES7972-0BB52-0XA0 6XV1830-0EH10 6XV1840-2AH10 6XV1830-3EH10

產(chǎn)品簡介

詳細介紹

西門子代理商 惠州西門子代理商 惠州西門子代理商

新建成的汽車制造廠都已具備很高的能效,但是,,不斷升級的競爭迫使它們尋覓能進一步削減成本的環(huán)節(jié),。生產(chǎn)過程中的能耗,便是這樣一個具有節(jié)支潛力的環(huán)節(jié),。

汽車行業(yè)競爭激烈,。對于已經(jīng)在為提高總體生產(chǎn)率和控制成本而忙得焦頭爛額的汽車制造商而言,世界范圍內(nèi)的產(chǎn)能過剩帶來的價格壓力,,不啻于雪上加霜,。另一方面,大多數(shù)主要節(jié)支環(huán)節(jié)的能效提升潛力已被挖掘殆盡,。

該怎么辦,?降低能耗歷來不乏吸引力,但在新車制造成本中,,與制造過程中的能耗有關(guān)的成本僅占3%到5%,。相比之下,造紙過程中的能耗成本高達15%,。盡管如此,,能源價格不斷攀升,令汽車制造商不得不仔細審視降低能耗的可能性,。例如,,大眾汽車集團在其《2011年可持續(xù)發(fā)展報告》中宣布,計劃在2018年以前,,將包括電,、氣和熱在內(nèi)的各種形式的能源的總消耗量降低四分之一。

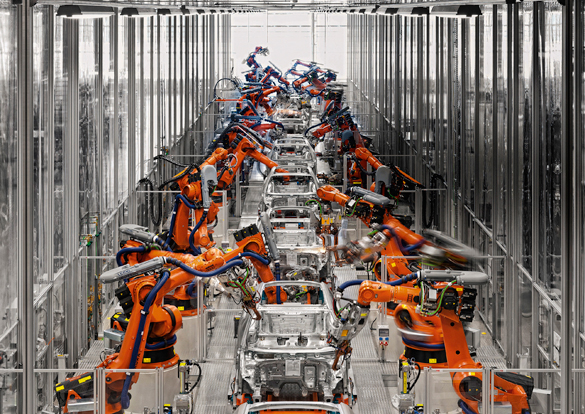

能源管理軟件(上圖)可以檢測出諸如車身裝配(下圖)等工序中的用電浪費情況,。

壓床(下圖)的能效也在不斷提升,。

一座日產(chǎn)1,000輛汽車的工廠的年耗電量動輒高達數(shù)億度,與一座中型城鎮(zhèn)的耗電量不相上下,。大型沖壓設(shè)備把鋼板壓成一個個的車身部件,;機器人通過數(shù)千次焊接和黏合操作將這些車身部件裝配起來,;而涂裝車間則必須保證噴漆溫度恰當、運行大型通風系統(tǒng)以及向車間內(nèi)機器人供電,,因此其耗電量占工廠總耗電量的45%-60%,。此外,傳送系統(tǒng)還要將車門,、發(fā)動機,、傳動系和車內(nèi)配飾等運往裝配線進行組裝。

上述每道工序要消耗多少能源,?具體而言,,哪些過程在什么時候會消耗多少電能、燃氣和熱能,?只有先答對這些問題,,工廠能找到有的放矢的提高能源效率的措施。

西門子新開發(fā)的能源管理軟件系統(tǒng)SIMATIC B.Data能助其一臂之力,。這款智能能耗追蹤軟件能夠單獨記錄每一臺生產(chǎn)機器和每一個生產(chǎn)系統(tǒng)的能源使用情況,,然后對這些數(shù)據(jù)進行處理,以執(zhí)行細致深入的分析,。例如,,在德國的一家汽車制造廠里,該軟件檢測到,,盡管工廠計劃周末停工,,但機器仍疑似存在很高的本底負荷能耗。它發(fā)現(xiàn)制造機器人一直將車身抬在作業(yè)高度,,這就要求相關(guān)壓縮機不停地向機器人輸送壓縮氣體,。

Rudolf Traxler是西門子工業(yè)在奧地利林茨的能源管理系統(tǒng)負責人,他表示,,“我們軟件的主要目標之一是降低工廠的本底負荷,。在非高峰時段,雖然工廠產(chǎn)量低至零,,但這段時間的能耗通常占工作日總能耗的30%,。”解決辦法是關(guān)閉所有未使用的設(shè)備。位于奧地利斯泰爾的寶馬發(fā)動機工廠現(xiàn)在就是這樣做的,。歸功于SIMATIC B.Data及大量節(jié)能措施,這座工廠在停產(chǎn)期間的本底負荷已從8,000千瓦降至5,000千瓦,。

在安裝SIMATIC B.Data系統(tǒng)之前,,應(yīng)考慮以下因素:要測量哪些設(shè)備的能耗、精確度要求如何,,以及需要對測量解決方案進行何種程度的改裝等,。寶馬斯泰爾工廠可年產(chǎn)發(fā)動機70萬臺,,按15分鐘間隔對大約700個監(jiān)測點的能耗進行測量。對Traxler而言,,透明度是節(jié)能增效的關(guān)鍵所在,。他表示,“只有準確追蹤能耗,,才能激勵工廠采取節(jié)能措施”,。在位于德國雷根斯堡的寶馬工廠里,SIMATIC B.Data會自動生成能耗日報和月報,,幫助找到潛在的改進空間,。2012年,雷根斯堡授予該工廠一項環(huán)境獎,,表彰其在提升產(chǎn)量,,擴建工廠的同時,還將耗能量在2004年的基礎(chǔ)上削減了30%,,相當于每年節(jié)省1.68億度電,。

有了智能能耗追蹤器,工廠可以針對生產(chǎn)及其調(diào)節(jié)控制軟件,,以進一步提升能效,。以傳動裝置為例。在大多數(shù)工廠,,用于驅(qū)動傳送帶系統(tǒng),、機器或生產(chǎn)機器人的大小各異的電機所消耗的電量,占總耗電量的三分之二左右,。電機技術(shù)升級后可大幅降低成本,。以西亞特位于西班牙Martorell的首要工廠為例。西門子為其涂裝車間的大型通風設(shè)備加裝了變頻器,,以根據(jù)實際需求調(diào)節(jié)電機轉(zhuǎn)速,。得益于此,其耗電量降低了40%,。

現(xiàn)代傳動裝置也能提升沖壓設(shè)備的能效,。借助數(shù)千噸壓力的作用,這些大型機床可在轉(zhuǎn)瞬之間將金屬板材塑造成車門,、車頂和引擎蓋等部件,。每次在機床抬起后,一個搬運機器人就會將車身部件移到鄰近的壓床上,。許多時候,,各種動作都是通過同一個由大型飛輪驅(qū)動的傳動軸帶動。但這種方法的能耗很高,,鑒于此,,大眾汽車在西門子的協(xié)助下,,對沃爾夫斯堡工廠的三個已經(jīng)運行15年之久的沖壓系統(tǒng)進行了升級。西門子工業(yè)的Bernd Dietz說:“現(xiàn)在,,搬運機器人不再與主傳動軸相連,,而是由電子伺服系統(tǒng)帶動。”這種方式能夠更加準確高效地控制搬運機器人,。

西門子提供的沖壓生產(chǎn)線仿真(PLS)模型能夠確保金屬沖壓動作得到優(yōu)化控制,,即使這些昂貴的機器和搬運機器人的操作間隔非常之短,亦可保證它們不會相互碰撞,。部署這些系統(tǒng)后,,大眾汽車的沖壓生產(chǎn)率從每分鐘14件增加到了16件。PLS還能縮短更換工具所需時間,,因為新工具的仿真動作可直接導(dǎo)入沖壓機床控制軟件,。從長遠來看,實用性提高后,,大眾汽車的沖壓生產(chǎn)線將從17條減至8條,。此外,現(xiàn)在可將傳動裝置減速時節(jié)省的電能用于加速其他傳動裝置,,進而將沖壓生產(chǎn)線的能效提升約30%-40%,。

靈活性增強。現(xiàn)在,,許多工廠在安裝新的沖壓機床時都選擇了伺服電機驅(qū)動的伺服沖床,。其優(yōu)勢在于該系統(tǒng)不必按照預(yù)設(shè)節(jié)奏運行,因此可根據(jù)實時要求單獨控制沖壓過程中上下運動的各個部件,,而采用單一傳動軸和飛輪的系統(tǒng)則做不到這一點,。在將金屬板材沖壓成型時,沖床會慢慢下降,,以保護模具,,同時確保生產(chǎn)出高品質(zhì)工件。然后,,它將以最快速度上升到?jīng)_程頂端,,以便開始新一輪作業(yè)。在狀態(tài)下,,伺服沖床的產(chǎn)量是傳統(tǒng)沖床的兩倍,,這將快速抵消其高昂的購置成本。

然而,,正如Dietz的同事Gerald Reichl博士所解釋的那樣,,伺服沖床的電機能耗高于飛輪-傳動軸組合。他說:“我們?yōu)椴ㄌm的一家汽車制造廠設(shè)計的飛輪式?jīng)_床的功耗為500千瓦,;而一臺配備了6臺主用電機的伺服沖床在其所有電機同時運轉(zhuǎn)的極端情況下,,理論最高功耗達3000千瓦。”然而,,智能能源管理系統(tǒng)可確保該沖床僅需500千瓦電力,,這是因為電容器和飛輪系統(tǒng)會在電機減速時收集所釋放的電能,以供需要時使用,。

伺服沖床給沖壓機床制造商帶來了*的設(shè)計挑戰(zhàn),,因為可以利用各式各樣的電機和不同的轉(zhuǎn)矩,通過許多不同的方式來實現(xiàn)所需壓力,。尤其需要支持的是中小型制造商,,機電一體化工程師Reichl表示,“我們開發(fā)的一個程序可以根據(jù)所需轉(zhuǎn)速和沖力,,計算出沖床的尺寸和運動參數(shù),,以及適當?shù)哪茉垂芾硐到y(tǒng)。”銷售部負責人Alexandre Bonay指出,,該項目耗時多年,,“那時,雖然我們已經(jīng)掌握了驅(qū)動和控制系統(tǒng)領(lǐng)域的專有技術(shù),,但在沖床領(lǐng)域仍是一片空白,。”我們投入的時間非常值得。“我們的辛勤付出,,換來了一個面向伺服沖床的綜合解決方案,,從設(shè)計到傳動系統(tǒng)、控制技術(shù),、甚至計算機模擬,,它無所不包。”

這為沖壓機床制造商提供了額外保障,,因為該系統(tǒng)的仿真功能可按1:1的比例精確呈現(xiàn)計劃制造的沖床,,甚至早在制造出沖床之前,便可向客戶展示其在正常生產(chǎn)過程中能夠可靠地生產(chǎn)出多少件工件,。汽車制造商可以將這種仿真結(jié)果導(dǎo)入其自有虛擬模型中,,以確定未來車型的產(chǎn)量能夠提高多少,進而在競爭激烈的全球市場上占據(jù)生產(chǎn)率和能效優(yōu)勢,。

您好, 歡迎來到化工儀器網(wǎng)

您好, 歡迎來到化工儀器網(wǎng)