當(dāng)前位置:上海育仰科教設(shè)備有限公司>>技術(shù)文章>>PLC控制系統(tǒng)在工業(yè)生產(chǎn)中的應(yīng)用

PLC控制系統(tǒng)在工業(yè)生產(chǎn)中的應(yīng)用

1 PLC 的工作原理和特點(diǎn)

1.1 PLC 的工作原理

PLC 是 Programmable Logic Controller 的縮寫,,中文名為可編程邏輯控制器,。它是由電源,、中央處理器、只讀存儲(chǔ)器,、接口模塊,、功能模塊、通信模塊六大主要部分組成,。

PLC 的工作原理是操作人員預(yù)先將用C 語(yǔ)言等語(yǔ)言編寫的程序存儲(chǔ)于只讀存儲(chǔ)器中,,在PLC 電源接通的情況下,中央處理器調(diào)取只讀存儲(chǔ)器中的程序,,使功能板塊完成程序設(shè)定的功能,,并通過(guò)接口電路將PLC 程序的數(shù)字信號(hào)轉(zhuǎn)換為控制電機(jī)等模擬信號(hào)電流,從而對(duì)電機(jī)或其他元器件等進(jìn)行的控制,。

1.2 PLC 的特點(diǎn)

PLC 芯片的特點(diǎn)主要是經(jīng)濟(jì)實(shí)用,、安裝方便和便于操作。PLC 芯片可以實(shí)現(xiàn)的功能較多,,若要對(duì)某種機(jī)電設(shè)備進(jìn)行功能改造,,就可以在該機(jī)電設(shè)備的控制電路中加裝PLC 芯片,雖然其沒(méi)有計(jì)算機(jī)的功能強(qiáng)大,,但是在沒(méi)有繁重的計(jì)算量的情況下,,這種改造方式是和*的;同時(shí)PLC 芯片因?yàn)槠潴w積小,,而且都是標(biāo)準(zhǔn)的IC 封裝,,在對(duì)現(xiàn)有設(shè)備控制電路改造中只要在電路板上加裝相應(yīng)的PLC 芯片卡槽,使用時(shí)將PLC 芯片直接插入卡槽內(nèi)即可,,如果芯片損壞或者對(duì)PLC 芯片升級(jí)時(shí)直接將芯片拔出,;隨著對(duì)PLC 芯片開(kāi)發(fā)的深入,各種PLC 的程序設(shè)計(jì)語(yǔ)言和軟件日益增多,,對(duì)于操作人員編程非常方便,,這些軟件在實(shí)現(xiàn)程序設(shè)計(jì)的同時(shí)還可以實(shí)現(xiàn)仿真運(yùn)行,這樣不僅方便了編程,,同時(shí)也可以提高程序編寫的效率,。

2 PLC 在工業(yè)控制系統(tǒng)中的領(lǐng)域

在工業(yè)控制系統(tǒng)中PLC 的應(yīng)用領(lǐng)域主要是實(shí)現(xiàn)自動(dòng)化控制,特別是在開(kāi)關(guān)量控制,、運(yùn)動(dòng)控制,、集中控制、遠(yuǎn)程控制等高精度控制方面,。

下面就以PLC 在啤酒發(fā)酵生產(chǎn)線中的應(yīng)用為例,,說(shuō)明PLC 控制系統(tǒng)的作用。啤酒發(fā)酵生產(chǎn)線的工藝流程大致為:麥芽等谷物的粉碎→麥芽的糊化→過(guò)濾→煮沸→回旋沉淀→冷卻→發(fā)酵→成熟→過(guò)濾與灌裝。其中在發(fā)酵過(guò)程是啤酒生產(chǎn)中的關(guān)鍵步驟,,在發(fā)酵過(guò)程中產(chǎn)生新物質(zhì)并伴隨著大量的熱量釋放,。啤酒發(fā)酵的方法有上發(fā)酵和下發(fā)酵兩種,兩種發(fā)酵方法基本一致,,區(qū)別在于對(duì)于發(fā)酵溫度的控制,,上發(fā)酵溫度為15℃ ~25℃,下發(fā)酵溫度為5℃ ~10℃,,發(fā)酵溫度的高低及其變化決定了啤酒的口味和質(zhì)量,,因此,必須高精度的控制發(fā)酵過(guò)程中的溫度,,是啤酒生產(chǎn)中自動(dòng)化控制系統(tǒng)的核心部分,。

2.1 開(kāi)關(guān)量控制

在啤酒發(fā)酵過(guò)程中的溫度控制是一種開(kāi)關(guān)量控制,這也是PLC 控制系統(tǒng)中zui常見(jiàn)的方式,,在控制系統(tǒng)中,,首先由發(fā)酵罐中溫度傳感器采集控制對(duì)象的溫度變量,采集的模擬信號(hào)通過(guò)PLC 芯片中的接口電路(即I/O 輸入輸出接口)轉(zhuǎn)化為PLC 芯片可以識(shí)別的數(shù)字信號(hào),,這些信號(hào)數(shù)據(jù)與預(yù)先設(shè)定程序中的數(shù)值進(jìn)行比對(duì),,在PLC芯片中中央處理器進(jìn)行比較計(jì)算,并進(jìn)一步觸發(fā)預(yù)先設(shè)定的決策程序,,然后將這一決策動(dòng)作通過(guò)數(shù)字信號(hào)傳送到I/O 輸入輸出接口,,轉(zhuǎn)化為模擬信號(hào)實(shí)現(xiàn)對(duì)電動(dòng)調(diào)節(jié)閥進(jìn)行控制。在此過(guò)程中也可以通過(guò)PLC 芯片的通信模塊實(shí)現(xiàn)遠(yuǎn)程控制,。其工作原理圖如圖1 所示,。

圖1 PLC 控制系統(tǒng)在啤酒發(fā)酵過(guò)程中溫度控制應(yīng)用方面的原理圖

2.2 運(yùn)動(dòng)控制

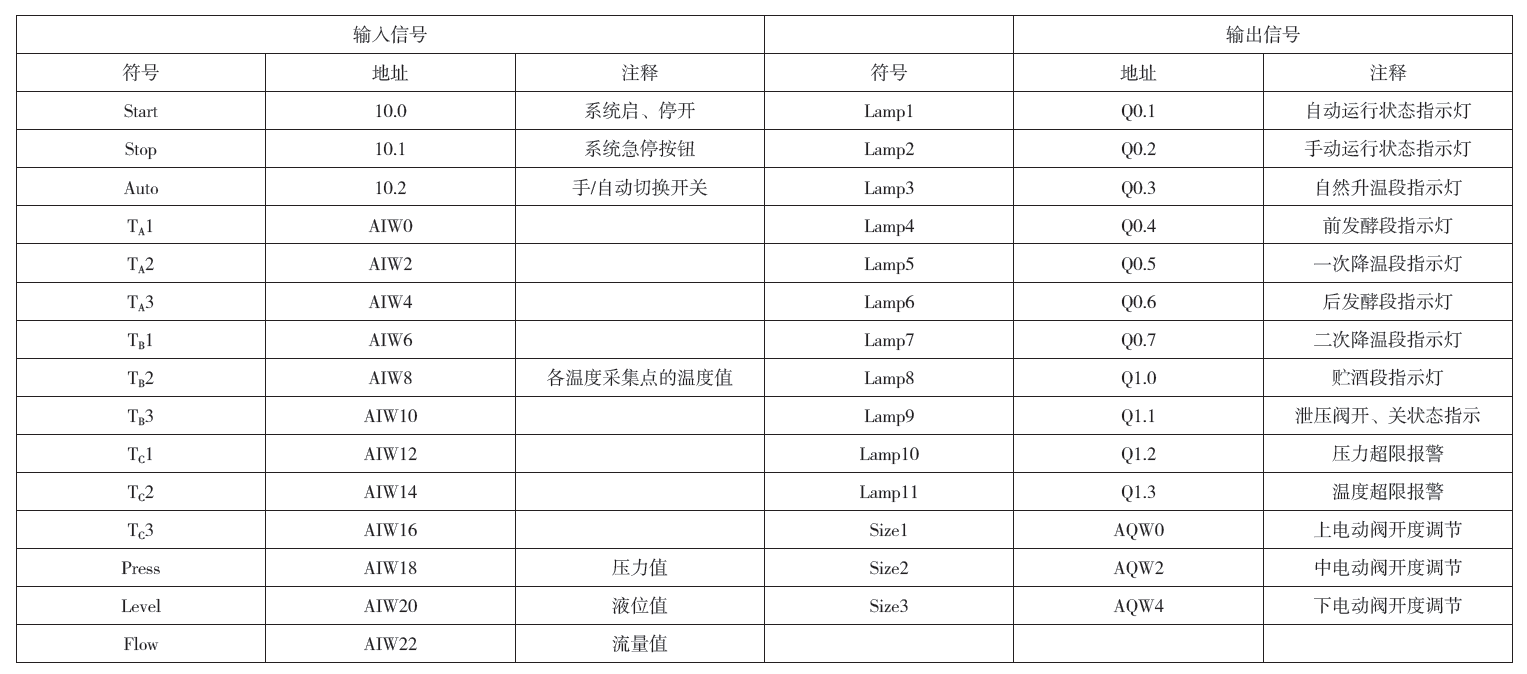

在啤酒發(fā)酵生產(chǎn)中溫度的控制的主要方式就是冷卻介質(zhì)與發(fā)酵罐壁之間的熱傳遞,在此過(guò)程中主要依靠電動(dòng)調(diào)節(jié)閥來(lái)完成,,而電動(dòng)調(diào)節(jié)閥的開(kāi)關(guān)和閥門開(kāi)啟的大小,,都必須與控制溫度變化的PLC 控制系統(tǒng)內(nèi)設(shè)定的觸發(fā)初始參數(shù)相一致。PLC 控制系統(tǒng)是中各I/O 接口都直接與各溫度,、液位、壓力和流量傳感器相連接,,將各項(xiàng)數(shù)據(jù)與存儲(chǔ)器內(nèi)的初始參數(shù)相比較,,并做出相應(yīng)的動(dòng)作。其具體的I/O 分配表見(jiàn)表1,。

表1 系統(tǒng)I/O 分配表

2.3 遠(yuǎn)程控制

在啤酒發(fā)酵過(guò)程中PLC 控制系統(tǒng),,通過(guò)其總線與中央控制室的電腦相連接,并通過(guò)PLC 中的EM241 智能通信模塊,,進(jìn)行遠(yuǎn)程通信功能,。這樣在中央控制室內(nèi)的主控設(shè)備借助局域網(wǎng)或以太網(wǎng)就可以對(duì)發(fā)酵罐的PLC 控制系統(tǒng)相連,并通過(guò)控制室內(nèi)的顯示屏,將PLC 中的通信模塊獲得的溫度傳感器傳來(lái)的實(shí)時(shí)溫度顯示在控制屏上,,同時(shí)顯示由PLC 系統(tǒng)傳來(lái)的I/O 接口中各電動(dòng)調(diào)節(jié)閥的運(yùn)行狀態(tài),。同時(shí)中央控制室內(nèi)的主機(jī)通過(guò)OPC(OLE FOR ProcessContrrol)基于嵌入式過(guò)程的控制軟件,對(duì)PLC 控制系統(tǒng)的內(nèi)存儲(chǔ)器和各 I/O 接口進(jìn)行控制,,主機(jī)將設(shè)計(jì)好的溫度控制程序,,存儲(chǔ)到PLC 中的存儲(chǔ)器內(nèi),置入溫度控制的初始參數(shù)和相應(yīng)動(dòng)作,,或者直接通過(guò)主機(jī)對(duì)PLC 輸入控制命令,。

結(jié)語(yǔ)

會(huì)員.png) 9

9