當(dāng)前位置:復(fù)納科學(xué)儀器(上海)有限公司>>技術(shù)文章>>掃描電鏡下的陶瓷材料

掃描電鏡下的陶瓷材料

陶瓷材料通常以無(wú)機(jī)非金屬粉末為原料進(jìn)行制備,粉體的化學(xué)成分,、物相組成決定了制得陶瓷材料的基本性能,,而粉體粒度級(jí)配、顯微形貌則決定了其加工性能的好壞,。粒徑和比表面積是生產(chǎn)過(guò)程中描述粉體性能的重要表征指標(biāo),,但粉體粒徑跟比表面積之間的對(duì)應(yīng)關(guān)系比較復(fù)雜,受其形狀因子和粒徑分布的影響較大,。借助掃描電子顯微鏡(SEM),,可以方便地對(duì)粉體原料的微觀形貌進(jìn)行分析,以描述其粒徑和比表面積之間的關(guān)系,,并且,,利用飛納電鏡顆粒統(tǒng)計(jì)分析測(cè)量系統(tǒng)(ParticleMetric)還可以直接對(duì)粉體一次粒徑進(jìn)行統(tǒng)計(jì),得到更真實(shí)的粒徑分布,。除此之外,,配有能譜儀(EDS)的掃描電鏡(SEM)還可以對(duì)粉體的成分進(jìn)行分析,得到其化學(xué)組分信息,。

陶瓷粉體經(jīng)過(guò)處理后可以直接成型或配置成漿料成型,,傳統(tǒng)陶瓷一般使用黏土礦物作為黏結(jié)劑進(jìn)行拉胚成型,先進(jìn)陶瓷材料需要對(duì)成分進(jìn)行精確控制,,一般使用有機(jī)膠黏劑輔助成型,。常用的成型方式包括干壓成型,、等靜壓成型,、注射成型、注模成型,、流延成型等,,成型后的胚體經(jīng)過(guò)干燥便可送入窯爐進(jìn)行燒結(jié)。

燒結(jié)是陶瓷材料生產(chǎn)過(guò)程中極為重要的工序,,燒結(jié)氣氛,、升降溫速率、保溫時(shí)間等都對(duì)成品瓷的性能有重要影響,。燒結(jié)過(guò)程本質(zhì)上是陶瓷致密化的過(guò)程,,包含了晶粒的長(zhǎng)大和氣孔的排出,掃描電鏡的重要作用便在于對(duì)晶粒尺寸的測(cè)量、氣孔狀態(tài)的分析,、晶粒形貌的觀察,、晶界形貌和成分的分析、顯微缺陷的分析等,,通過(guò)對(duì)這些特征結(jié)構(gòu)的分析,,可以對(duì)陶瓷制品性能提升和工藝優(yōu)化進(jìn)行指導(dǎo)。

對(duì)于使用有機(jī)膠黏劑的陶瓷制品,,燒結(jié)過(guò)程可細(xì)分為排膠,、燒結(jié)和冷卻三個(gè)階段。在燒結(jié)階段中,,根據(jù)具體的物料配比和燒結(jié)工藝不同,,物質(zhì)可能通過(guò)氣相傳質(zhì)、固相傳質(zhì)或液相傳質(zhì)的方式傳輸,,原子在晶體表面吸附生長(zhǎng),,形成螺旋狀的生長(zhǎng)臺(tái)階并不斷長(zhǎng)大,這個(gè)過(guò)程中往往伴隨著晶界的移動(dòng)和氣孔,、雜質(zhì)的排除,。如下圖 4 所示案例為燒結(jié)后陶瓷表面 SEM 圖,可以清楚的看到晶粒上的生長(zhǎng)臺(tái)階和氣孔,,通過(guò)對(duì)臺(tái)階間距 / 數(shù)量,、氣孔 / 分布的分析,可以為燒結(jié)工藝的改進(jìn)提供依據(jù),。

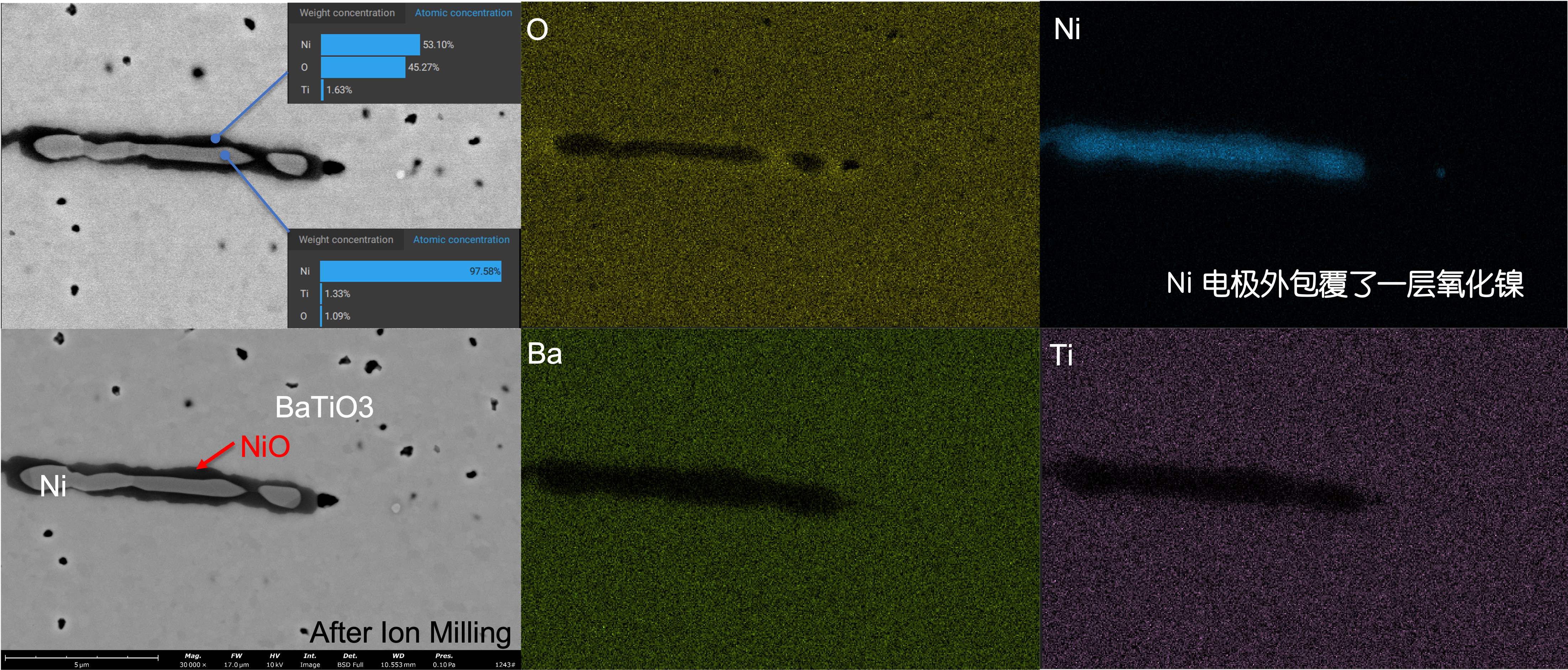

先進(jìn)陶瓷材料根據(jù)其材料本征性質(zhì)的不同往往具備不同的電磁聲光熱特性,,可以用于制備具有不同功能的電子元器件。例如 MLCC,,是一種典型的應(yīng)用于表面貼裝技術(shù)的陶瓷被動(dòng)元器件,,在電容器外電極封端的過(guò)程中,由于工藝或人員的問(wèn)題可能會(huì)導(dǎo)致產(chǎn)品出現(xiàn)異常,,利用掃描電子顯微鏡可以快速的對(duì)異常部位進(jìn)行原因排查,。

在電子元器件的失效分析過(guò)程中,,除了利用到SEM 外,,有時(shí)還需要利用到離子研磨設(shè)備進(jìn)行制樣,以排除樣品表面氧化層,、應(yīng)力層的干擾,。

會(huì)員.png) 11

11