齒輪泵因結(jié)構(gòu)簡(jiǎn)單、易加工,、自吸能力強(qiáng)以及對(duì)油液污染不敏感等優(yōu)點(diǎn)而被廣泛應(yīng)用于船舶,、機(jī)床、國(guó)防,、采礦,、汽車、冶金等[1]領(lǐng)域,。目前,,國(guó)內(nèi)外已開(kāi)展了齒輪泵間隙[2]、泵體結(jié)構(gòu)[3],、軸向間隙補(bǔ)償[4],、徑向壓力平衡、自吸性能[5],、浮動(dòng)軸套結(jié)構(gòu)設(shè)計(jì),、高轉(zhuǎn)速齒輪泵主動(dòng)供油系統(tǒng)以及關(guān)于液壓系統(tǒng)的氣蝕問(wèn)題及預(yù)防措施[6]等方面的研究,。結(jié)果發(fā)現(xiàn):齒輪泵轉(zhuǎn)速越高,,其吸油腔真空度越高,自吸性能越好,,但隨著齒輪泵轉(zhuǎn)速進(jìn)一步提高,,由于齒廓間油液的離心運(yùn)動(dòng),齒輪泵會(huì)產(chǎn)生一定的吸空現(xiàn)象,,導(dǎo)致油液內(nèi)部溶解的氣體析出從而產(chǎn)生氣穴現(xiàn)象,。研究人員雖已對(duì)齒輪泵的真空度以及過(guò)度真空產(chǎn)生氣穴的情況進(jìn)行了研究,也為消除齒輪泵高轉(zhuǎn)速工況下產(chǎn)生氣穴提出了主動(dòng)供油系統(tǒng)的解決方案,,但對(duì)因主動(dòng)供油系統(tǒng)產(chǎn)生的壓力對(duì)齒輪泵軸封的可靠性沒(méi)有很好的解決方案,,基本上從提高軸封的耐壓能力予以著手,,有些耐壓油封的耐壓值達(dá)到了10MPa以上,但因其工作原理導(dǎo)致在高轉(zhuǎn)速工況下極易磨損失效產(chǎn)生故障,,從而影響主機(jī)的可靠性和齒輪泵的使用壽命,。本文以外嚙合齒輪泵為研究對(duì)象,闡述了齒輪泵結(jié)構(gòu)特征及其工作原理,,分析了齒輪泵自吸和主動(dòng)供油系統(tǒng)工況之間的不同關(guān)系,,并結(jié)合實(shí)際生產(chǎn)中經(jīng)驗(yàn)積累實(shí)現(xiàn)了多種優(yōu)化方法的分析和應(yīng)用。本文為應(yīng)用于一種主動(dòng)供油系統(tǒng)的進(jìn)油正壓,、高轉(zhuǎn)速,、寬溫域高壓力輸出雙聯(lián)齒輪泵的優(yōu)化設(shè)計(jì)。

氣穴是指流動(dòng)的油液在局部位置壓力下降(流速高或者壓力低真空)達(dá)到飽和蒸氣壓或空氣分離壓時(shí),,產(chǎn)生空氣的分離而形成大量氣泡的現(xiàn)象,。當(dāng)再次從局部低壓流向高壓區(qū)時(shí),氣泡破裂消失,,在破裂消失過(guò)程產(chǎn)生局部高壓和高溫,,出現(xiàn)振動(dòng)和發(fā)出不規(guī)則的噪聲,金屬表面被氧化剝蝕,,這種現(xiàn)象叫氣穴,,又叫氣蝕。氣穴現(xiàn)象的產(chǎn)生對(duì)主機(jī)系統(tǒng)有極其嚴(yán)重的危害性,,因而必須予以采取相應(yīng)的預(yù)防措施,。

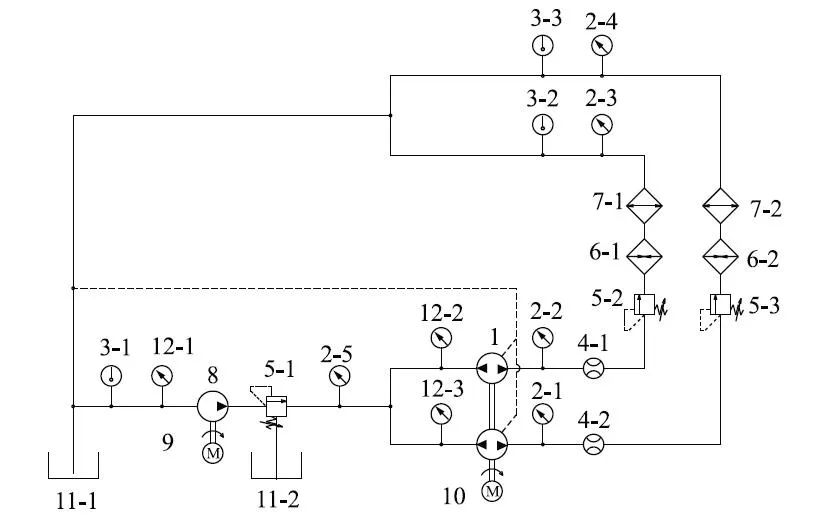

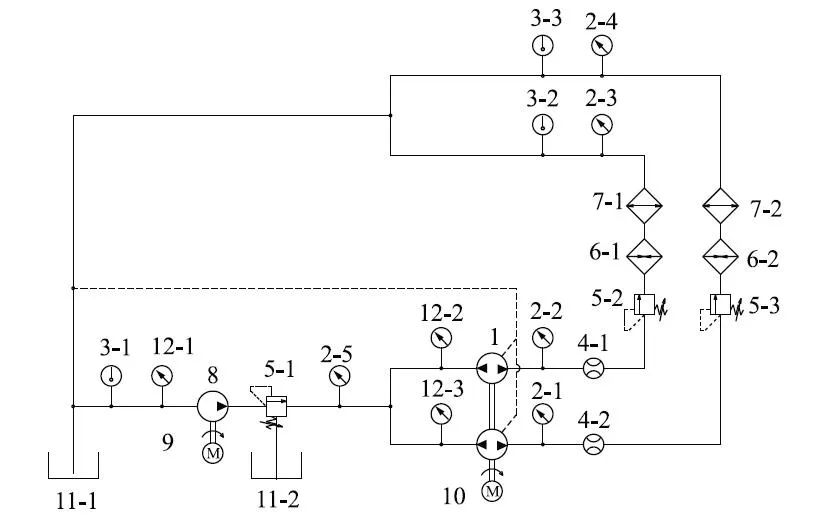

某些主機(jī)系統(tǒng)由于內(nèi)部空間狹小,必須通過(guò)提高齒輪泵的工作轉(zhuǎn)速以達(dá)到系統(tǒng)流量需求,。由于高轉(zhuǎn)速齒輪泵容易形成吸空,,導(dǎo)致氣穴現(xiàn)象發(fā)生。因而,,在此類主機(jī)系統(tǒng)中均采用主動(dòng)正壓供油系統(tǒng),,為了保持供油的穩(wěn)定性,一般設(shè)置一定的供油壓力以保證齒輪泵的進(jìn)油腔無(wú)低壓真空現(xiàn)象的產(chǎn)生,。主動(dòng)供油系統(tǒng)原理如圖1所示,。

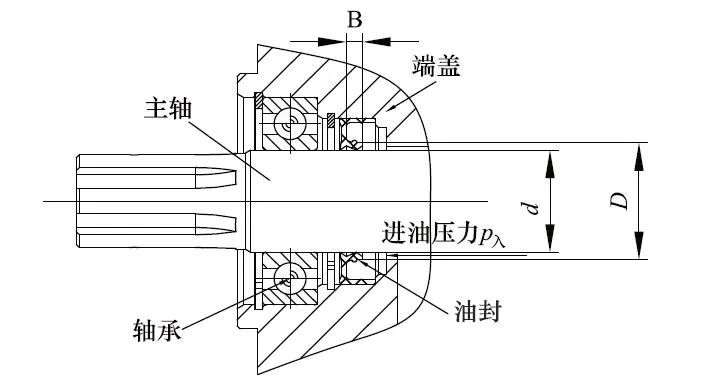

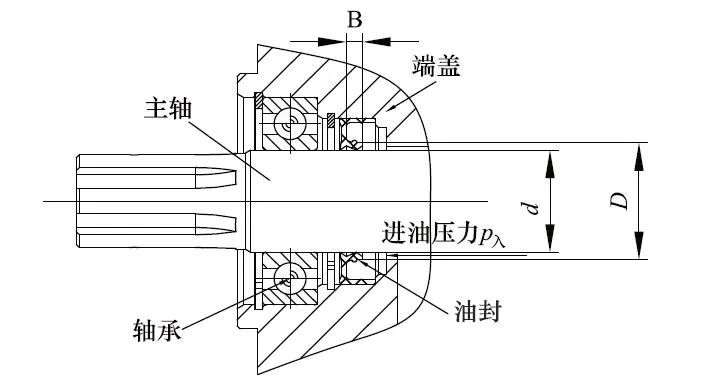

1.雙向結(jié)構(gòu)雙聯(lián)泵(小排量)2-1、2-2,、2-3,、2-4、2-5.壓力表3-1,、3-2,、3-3.溫度計(jì) 4-1、4-2.流量計(jì)5-1、5-2,、5-3.溢流閥 6-1,、6-2.加熱器 7-1、7-2.散熱8.増壓補(bǔ)油泵(大排量) 11-1,、11-2.油箱 12-1,、12-2、12-3.真空表主動(dòng)供油系統(tǒng)中,,工作泵為小排量高轉(zhuǎn)速齒輪泵,,其進(jìn)油口和增壓補(bǔ)油泵出油口相連通,齒輪泵的旋轉(zhuǎn)軸封處始終承受系統(tǒng)設(shè)定的補(bǔ)油壓力,,一般為2.5MPa左右,。而且根據(jù)旋轉(zhuǎn)油封的使用特性,在高壓工況下,,其允許運(yùn)行轉(zhuǎn)速將大幅下降,。齒輪泵旋轉(zhuǎn)油封裝配位置典型結(jié)構(gòu)如圖2所示。

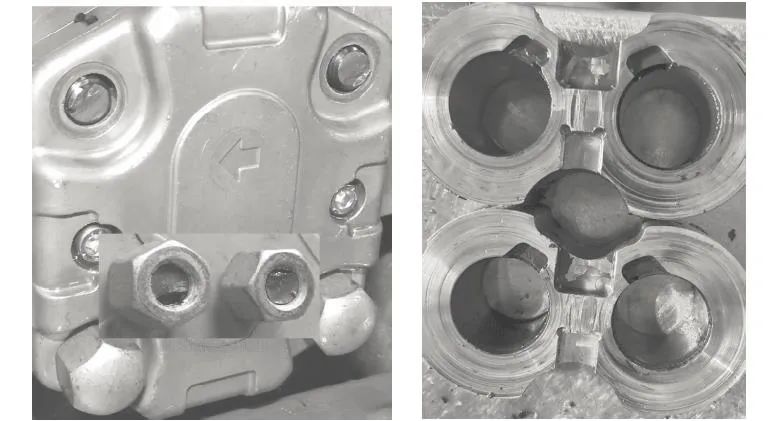

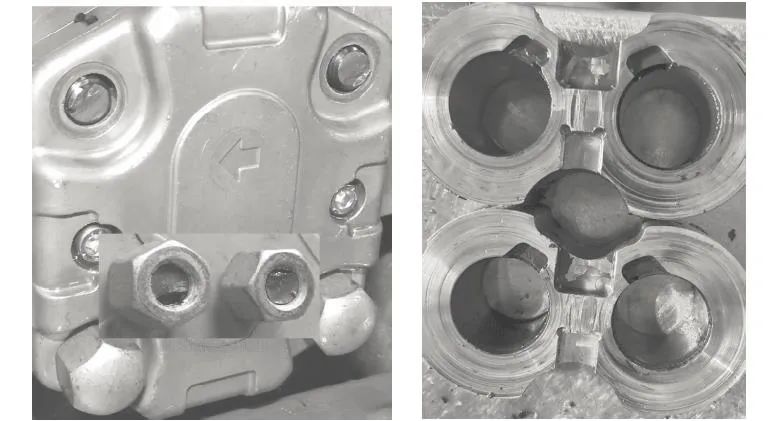

由圖2所示可知,,齒輪泵軸伸直徑d,,其工作轉(zhuǎn)速為n,油封唇口承壓環(huán)帶直徑為D,,寬度為B,,如果設(shè)定主軸和油封唇口的摩擦系數(shù)為μ,油封唇口處油壓為p入,,設(shè)定此處油封唇口彈簧力為F彈,,唇口橡膠變形張力為F張,則可以得出此處摩擦副所受延徑向的總法向力為:根據(jù)上述公式,,我們可以得出影響油封唇口摩擦力的要素主要有三個(gè)方面,,一是由軸頸粗糙度和油封唇口材料之間形成的摩擦副對(duì)應(yīng)的摩擦系數(shù)μ,二是油封設(shè)計(jì)形成彈簧力F彈和橡膠變形張力為F張以及唇口結(jié)構(gòu)π×D×B承壓環(huán)帶面積,,三是油封唇口處的油液輸入壓力p入,。常規(guī)齒輪泵在油封唇口處由于齒輪泵的自吸形成真空,因而油封唇口一般在結(jié)構(gòu)上設(shè)置彈簧和一定的壓縮量使其緊密貼合齒輪軸伸,,此處油壓一般為負(fù)值,,可以忽略。因而油封唇口所受壓力為唇口彈簧力和橡膠壓縮變形張力之和,。即:在主動(dòng)供油系統(tǒng)中,,由于供油壓力的存在,,油封唇口處F總因存在p入而大幅增加,,在高轉(zhuǎn)速工況下,此處產(chǎn)生大量的摩擦熱能。其計(jì)算公式如下: 實(shí)際工況中,,因供油壓力的存在,,F總大幅增加,由于高轉(zhuǎn)速應(yīng)用工況的需求,,行程s值較常規(guī)齒輪泵大,,因而在唇口將產(chǎn)生大量摩擦熱能。由于供油壓力的存在,,油封唇口處的油液不能因齒輪泵自吸返回進(jìn)油口,,此處的熱量無(wú)法有效帶走產(chǎn)生高溫,從而導(dǎo)致油封唇口老化(見(jiàn)圖3)密封失效以及燒軸(見(jiàn)圖4)等故障的發(fā)生,,產(chǎn)品故障率高,,使用壽命短。

常規(guī)齒輪泵因結(jié)構(gòu)適應(yīng)性以及內(nèi)部參數(shù)設(shè)計(jì)強(qiáng)度不足等問(wèn)題,,在實(shí)際使用中已經(jīng)出現(xiàn)了螺栓斷裂(見(jiàn)圖5),,軸套燒蝕(見(jiàn)圖6),雙聯(lián)齒輪泵連接套磨損(見(jiàn)圖7),,容積效率下降過(guò)快等多種故障,。為了提高齒輪泵的應(yīng)用前景,要求齒輪泵需具有向?qū)挏赜颍?43℃~150℃)高功率密度(高壓,、高速,、小型化)方向發(fā)展的能力。

如圖3~圖5,,產(chǎn)品在工作過(guò)程將產(chǎn)生軸封漏油,、片間漏油以及不建壓等影響主機(jī)使用性能或者直接造成停機(jī)等嚴(yán)重故障,圖6,、圖7由于承載能力不足產(chǎn)生微動(dòng)磨損影響產(chǎn)品使用壽命和可靠性,。為了有效解決上述故障現(xiàn)象,提高產(chǎn)品的承載能力和使用壽命,,滿足特殊工況的可靠性需求,,我們從產(chǎn)品結(jié)構(gòu),齒輪參數(shù),,材料應(yīng)用等多方面予以分析解決,。

2.1 軸套采用雙向密封結(jié)構(gòu)設(shè)計(jì)解決齒輪泵進(jìn)油腔道正壓油封不承受高壓?jiǎn)栴}

常規(guī)齒輪泵浮動(dòng)軸套內(nèi)部密封采用高、低壓區(qū)分開(kāi),,單旋轉(zhuǎn)方向的密封方式,,其進(jìn)油口的壓力不允許高于0.3MPa。對(duì)于齒輪泵進(jìn)油腔道正壓供油,,當(dāng)齒輪泵進(jìn)油口壓力為2.5MPa,,這就需要油封的耐壓大于2.5MPa至3MPa以上,這種方案由于進(jìn)油腔道通過(guò)軸套背面回油槽處和旋轉(zhuǎn)密封腔道的接通(見(jiàn)圖8)。因而,,進(jìn)油腔道的壓力和壓力波動(dòng)將直接傳遞到旋轉(zhuǎn)油封處,,對(duì)油封的要求較高,在高溫,、高壓,、高速的情況下容易產(chǎn)生泄漏,造成齒輪泵漏油故障,,可靠性差,。

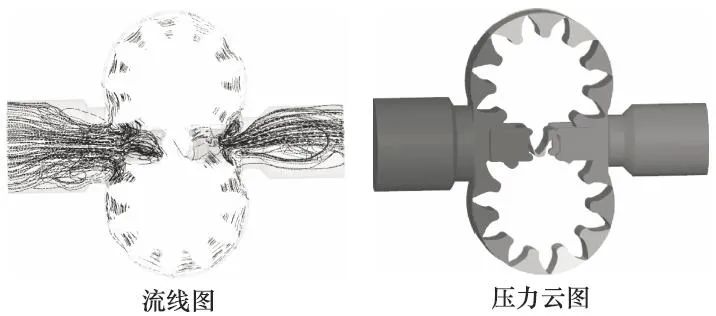

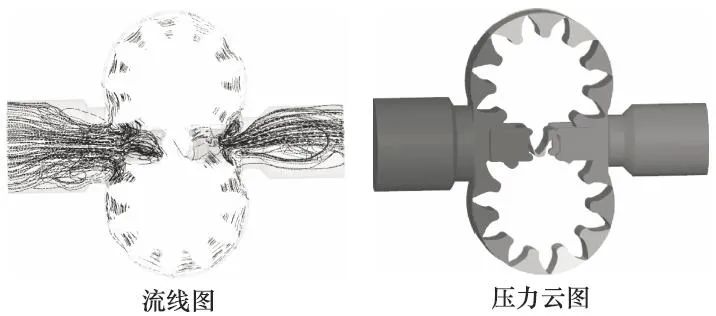

根據(jù)齒輪泵工作原理的幾何模型,抽取流體域作為流體仿真計(jì)算的區(qū)域,,流體域共分成三部分:入口流域,、泵內(nèi)齒輪傳動(dòng)流域以及出口流域。大致可以得到如圖9所示的流線圖和壓力云圖,。

為了解決主動(dòng)供油系統(tǒng)齒輪泵軸封的可靠性問(wèn)題,,采用一種雙向密封結(jié)構(gòu)方案,在軸套的背面將壓力區(qū)分為4個(gè)區(qū),,低壓區(qū),、高壓區(qū)和2個(gè)次高壓區(qū)(見(jiàn)圖10),這種方案通過(guò)內(nèi)部異形密封圈將齒輪泵進(jìn)油腔道和旋轉(zhuǎn)密封腔道隔離,,進(jìn)油腔道即使高壓也不會(huì)對(duì)旋轉(zhuǎn)密封腔造成影響,,有效提高了旋轉(zhuǎn)密封的可靠性,同時(shí)通過(guò)縮小高壓區(qū)面積降低了浮動(dòng)軸套的傾覆力矩,,增加了軸套的平衡性能,,降低齒輪徑向液壓不平衡力,改善齒輪和齒輪軸所受力情況,。

2.2 增加泄油口解決高溫導(dǎo)致的油封唇口老化,、油封失效問(wèn)題

后蓋端增加泄漏油口結(jié)構(gòu)如圖11所示,充分利用產(chǎn)品內(nèi)部循環(huán)機(jī)構(gòu)的泄漏油對(duì)各重要摩擦副形成有效潤(rùn)滑,,由高壓區(qū)至低壓區(qū)產(chǎn)生的內(nèi)泄油液與泄油口的無(wú)壓力形成壓差,,促使泄漏油的循環(huán)(如圖11中的循環(huán)回油腔道),從而通過(guò)外泄形式及時(shí)將各摩擦副產(chǎn)生的熱量充分散熱,、排出,,也確保了齒輪泵油封處的壓力和系統(tǒng)回油管路壓力一致,不超0.5MPa,,油封唇口可靠性得到大幅提高,。

優(yōu)化后的主機(jī)主動(dòng)供油系統(tǒng)工作原理如圖12所示。

1.雙向結(jié)構(gòu)雙聯(lián)泵(小排量)2-1,、2-2,、2-3,、2-4、2-5.壓力表3-1,、3-2,、3-3.溫度計(jì) 4-1,、4-2.流量計(jì)5-1,、5-2、5-3.溢流閥 6-1,、6-2.加熱器 7-1,、7-2.散熱器 8.増壓補(bǔ)油泵(大排量)11-1、11-2.油箱 12-1,、12-2,、12-3.真空表圖12 優(yōu)化后的主機(jī)主動(dòng)供油系統(tǒng)工作原理

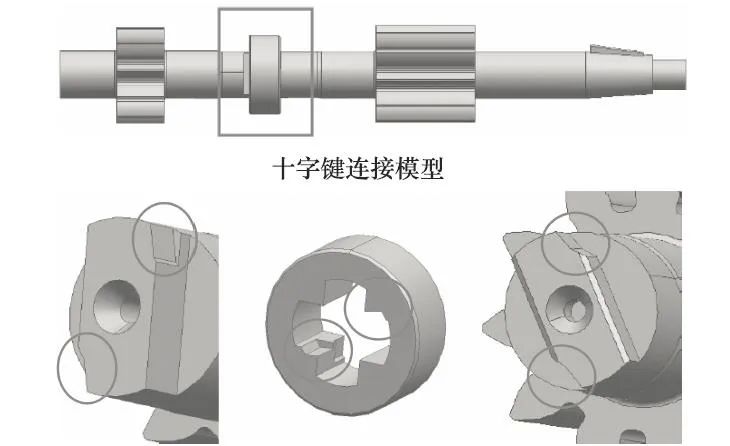

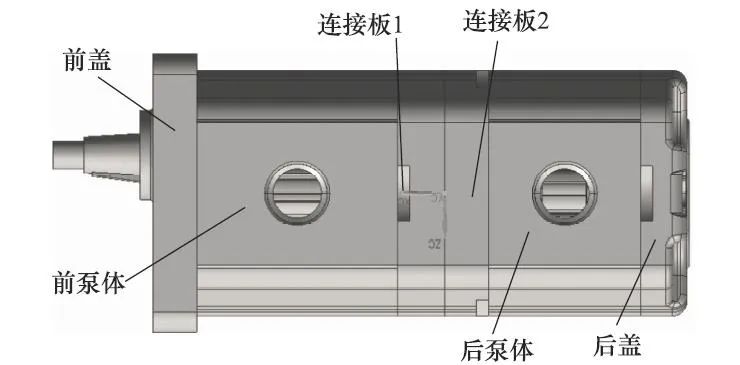

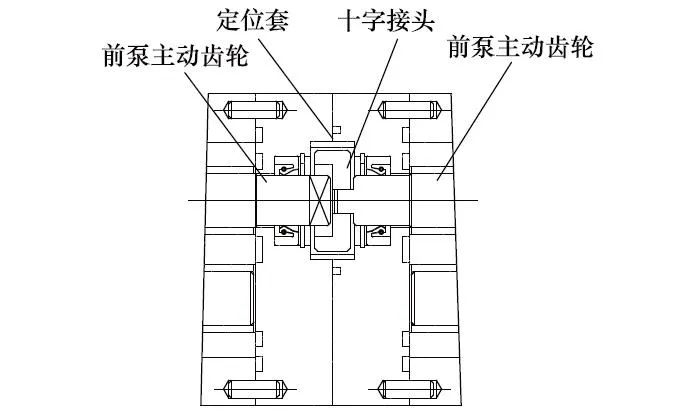

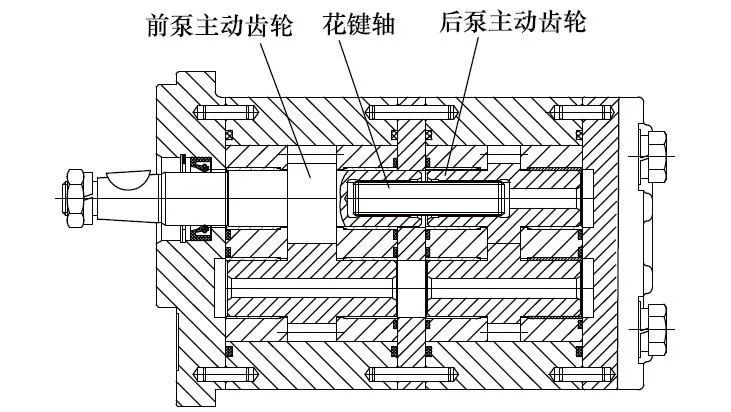

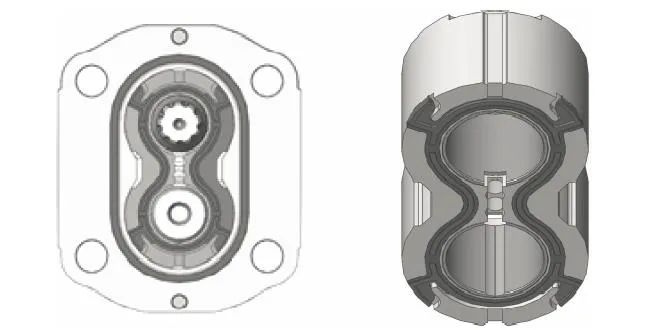

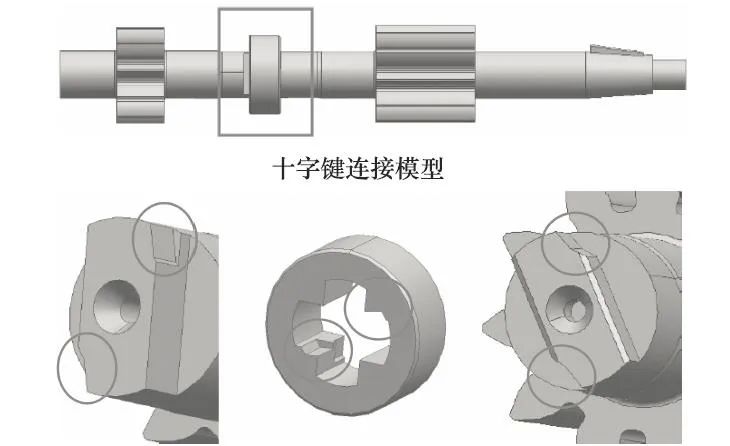

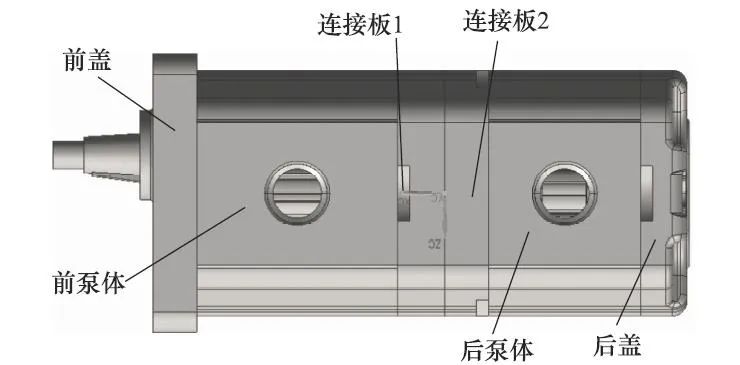

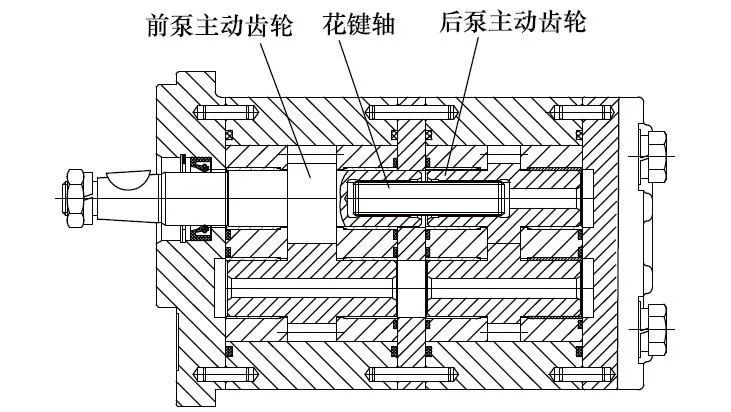

3.1 采用五段式結(jié)構(gòu)設(shè)計(jì),縮短雙聯(lián)泵總體長(zhǎng)度提高整體剛度

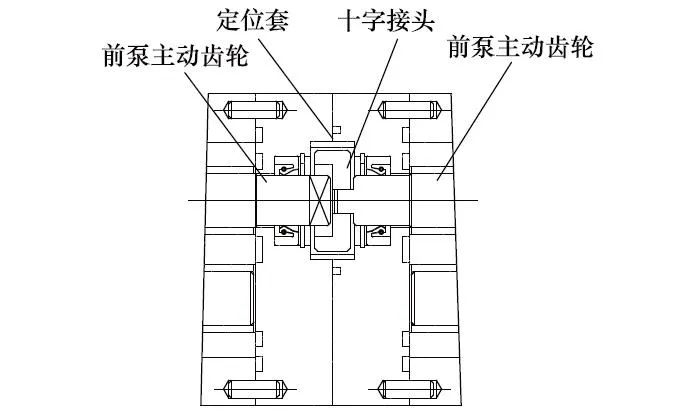

整體結(jié)構(gòu)采用前蓋,、前泵體,、聯(lián)結(jié)板、后泵體,、后蓋五段式結(jié)構(gòu)(如圖13),。更改常規(guī)產(chǎn)品(如圖14)的六段式雙連接板十字接頭連接方案(如圖15)為花鍵軸傳動(dòng)單連接板(如圖16)形式,有效減小齒輪泵的軸向尺寸,,提高功率傳輸?shù)目煽啃院头€(wěn)定性,,切實(shí)提高了產(chǎn)品的功率密度水平。避免了如圖7所示十字接頭和連接扁鍵早期磨損故障的發(fā)生,,提高了產(chǎn)品的承載能力和可靠性,。

1.前泵主動(dòng)齒輪 2.前蓋 3.前泵體4.浮動(dòng)軸套 5.聯(lián)結(jié)板 6.后泵體 7.后泵主動(dòng)齒輪 8.花鍵軸 9.后蓋 10.從動(dòng)齒輪(五段指2、3,、5,、6、9外形結(jié)構(gòu))

圖14 常規(guī)齒輪泵外形結(jié)構(gòu)

圖15 十字接頭雙連接板結(jié)構(gòu)圖

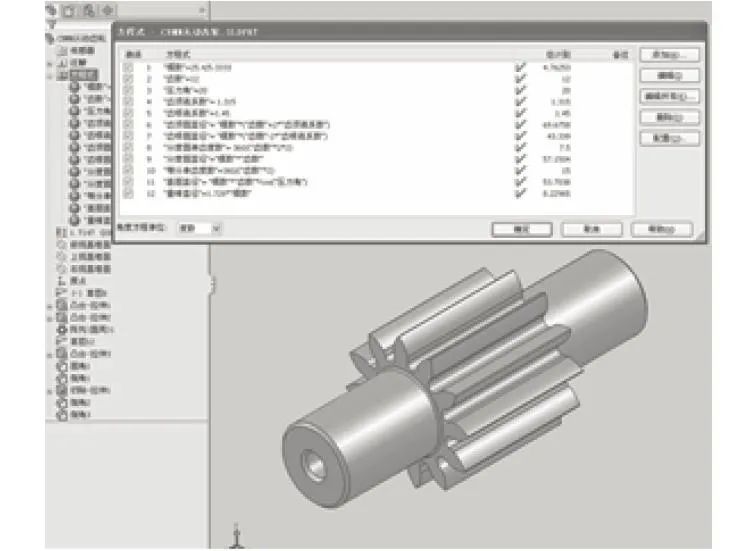

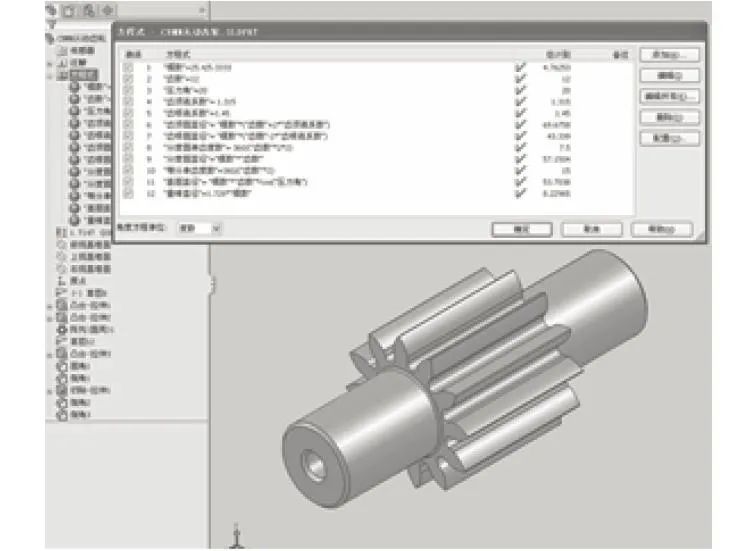

3.2 齒輪參數(shù)優(yōu)化設(shè)計(jì)[7]提高承載能力,,解決產(chǎn)品高壓,、高溫工況下容積效率低問(wèn)題采用小模數(shù)多齒雙嚙合齒輪參數(shù)化設(shè)計(jì),并進(jìn)行三維仿真,,模擬齒輪嚙合狀況,,確定齒輪雙嚙合狀況最佳公法線工藝控制參數(shù)(見(jiàn)圖17),提高齒輪的承載能力,。

圖17 齒輪三維參數(shù)化設(shè)計(jì)齒輪軸頸采用大模數(shù)系列產(chǎn)品軸頸尺寸,,有效提高齒輪軸頸的抗撓度變形,增加了低溫環(huán)境啟動(dòng)扭矩性能,。齒輪采用滾,、剃齒形修形工藝優(yōu)化,,改變齒輪齒面嚙合的應(yīng)力變形,有效降低齒輪嚙合噪聲(如圖18)[8],。

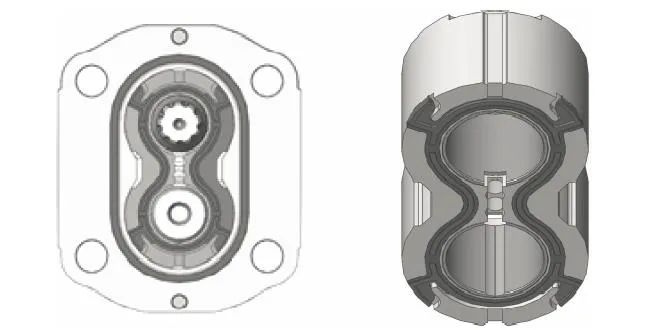

3.3 優(yōu)化浮動(dòng)軸套高壓區(qū)設(shè)計(jì)提高產(chǎn)品軸向承載能力采用縮小高壓區(qū)雙向密封結(jié)構(gòu)(如圖8和圖10所示),。通過(guò)對(duì)單向和雙向密封結(jié)構(gòu)分析,,設(shè)計(jì)的齒輪泵高壓、次高壓、低壓區(qū)域,,有效降低齒輪承受的徑向液壓不平衡力,。同時(shí)也減少了齒輪泵內(nèi)部高壓區(qū)面積,,齒輪泵安裝螺栓承受高壓沖擊載荷狀況得到很好改善,,增加了產(chǎn)品的整體剛度,避免出現(xiàn)螺栓斷裂故障(如圖5),。通過(guò)三維模擬齒輪雙面嚙合困油區(qū)間(如圖19),,精確計(jì)算卸荷槽尺寸,優(yōu)化卸荷槽的高低溫,、高速,、高壓工況下的有效卸荷性能。

(1)采用氫化丁腈橡膠密封材料和PTFE組合油封結(jié)構(gòu)設(shè)計(jì)解決寬溫域工況密封有效性問(wèn)題,。

旋轉(zhuǎn)油封采用聚四氟乙烯特制油封以及特殊的唇口設(shè)計(jì)使產(chǎn)品滿足高轉(zhuǎn)速(4000r/min)以及低溫性能需求,。氫化丁腈橡膠異形密封圈以及低塑性尼龍材料擋條組合式內(nèi)密封結(jié)構(gòu)滿足產(chǎn)品、正壓(2.5MPa)和寬溫域(-45℃~150℃)使用要求,。(2) 內(nèi)部雙向浮動(dòng)軸套密封結(jié)構(gòu)設(shè)計(jì)解決低溫高黏度啟動(dòng)扭矩大以及高溫低黏度內(nèi)部泄漏大問(wèn)題,。對(duì)齒輪泵的間隙和內(nèi)泄漏方面的研究,國(guó)內(nèi)有很多。關(guān)于外嚙合齒輪泵內(nèi)泄漏理論模型的建立及參數(shù)優(yōu)化[9]均有所涉及,。在低溫環(huán)境下,,鋁合金泵體、浮動(dòng)軸套和合金鋼齒輪由于材料特性不同,,低溫環(huán)境下收縮率差異較大,。隨著環(huán)境溫度降低,齒輪泵體內(nèi)壁與齒頂間間隙以及泵體厚度與齒輪厚度和浮動(dòng)軸套厚度間形成的軸向間隙將逐步減小,,在低溫運(yùn)行時(shí)齒輪旋轉(zhuǎn)切割鋁殼和軸套端面,,不合適的間隙,造成泵體孔掃膛面以及軸套和齒輪間摩擦副面的破壞,?;謴?fù)常溫后,齒輪泵的容積效率將大幅下降,。通過(guò)大量的試驗(yàn)和仿真分析,,我們發(fā)現(xiàn)在高溫時(shí),由于油液黏度的降低,,齒輪泵的內(nèi)泄加大,,但當(dāng)隨著溫度的升高,,齒輪泵油液黏度下降有限,泄漏量總體變化不大,。原因是高溫下,, 油液黏度變小, 在不變的間隙下,,泄漏已經(jīng)達(dá)到相應(yīng)的臨界值,,幾乎接近泄漏的最大值,所以隨著溫度再增高,,泄漏量變化不大,。為了使產(chǎn)品具有低溫工況下的啟動(dòng)低摩性,,降低低溫下油液高黏度以及摩擦副間因間隙過(guò)小導(dǎo)致失效的可能性,,減少產(chǎn)品高溫工況下泄漏量滿足產(chǎn)品高溫高效使用性能。結(jié)合小高壓區(qū)和雙向結(jié)構(gòu)設(shè)計(jì)思路,,通過(guò)仿真和對(duì)比試驗(yàn)最終確定合理的徑向間隙和軸向間隙配合尺寸,。并確定了三種壓力區(qū)間密封區(qū)域的分布和組合密封結(jié)構(gòu)內(nèi)部密封形式,提高了大軸向間隙配合下齒輪泵端面密封的有效性,。具體密封結(jié)構(gòu)和區(qū)間劃分如圖20所示,。

通過(guò)對(duì)主動(dòng)供油系統(tǒng)工況以及齒輪泵內(nèi)部結(jié)構(gòu)的研究,綜合國(guó)內(nèi)外相關(guān)專業(yè)研究機(jī)構(gòu)對(duì)高流速導(dǎo)致氣穴現(xiàn)象發(fā)生以及高,、 低溫液壓系統(tǒng)以及低摩材料方面的研究方案的綜合應(yīng)用,。結(jié)合多年的齒輪泵生產(chǎn)和產(chǎn)品設(shè)計(jì)經(jīng)驗(yàn),本文很好地解決了齒輪泵的進(jìn)油正壓,、高轉(zhuǎn)速,、寬溫域以及高可靠性等方面性能需求問(wèn)題。各項(xiàng)研究?jī)?nèi)容也通過(guò)產(chǎn)品的實(shí)際應(yīng)用得到很好的驗(yàn)證,。結(jié)合現(xiàn)階段綠色電動(dòng)能源的高速發(fā)展也為齒輪泵向高轉(zhuǎn)速,、寬溫域以及與變頻電機(jī)組合實(shí)現(xiàn)變流量控制方面的應(yīng)用提供了理論和方法支撐。